Il vantaggio fondamentale della brasatura forte rispetto alla saldatura a stagno è la resistenza superiore del giunto. La brasatura forte avviene a una temperatura molto più elevata—superiore a 450°C (840°F)—il che le consente di utilizzare metalli d'apporto più resistenti. Questo processo crea un legame metallurgico che si traduce in un giunto finito che è spesso resistente, o anche più resistente, dei metalli di base uniti.

La scelta tra brasatura forte e saldatura a stagno è un compromesso diretto tra la resistenza richiesta del giunto e la tolleranza al calore dei componenti. La brasatura forte offre una resistenza eccezionale per applicazioni esigenti, mentre la saldatura a stagno è un'alternativa a bassa temperatura per lavori meno gravosi o sensibili al calore.

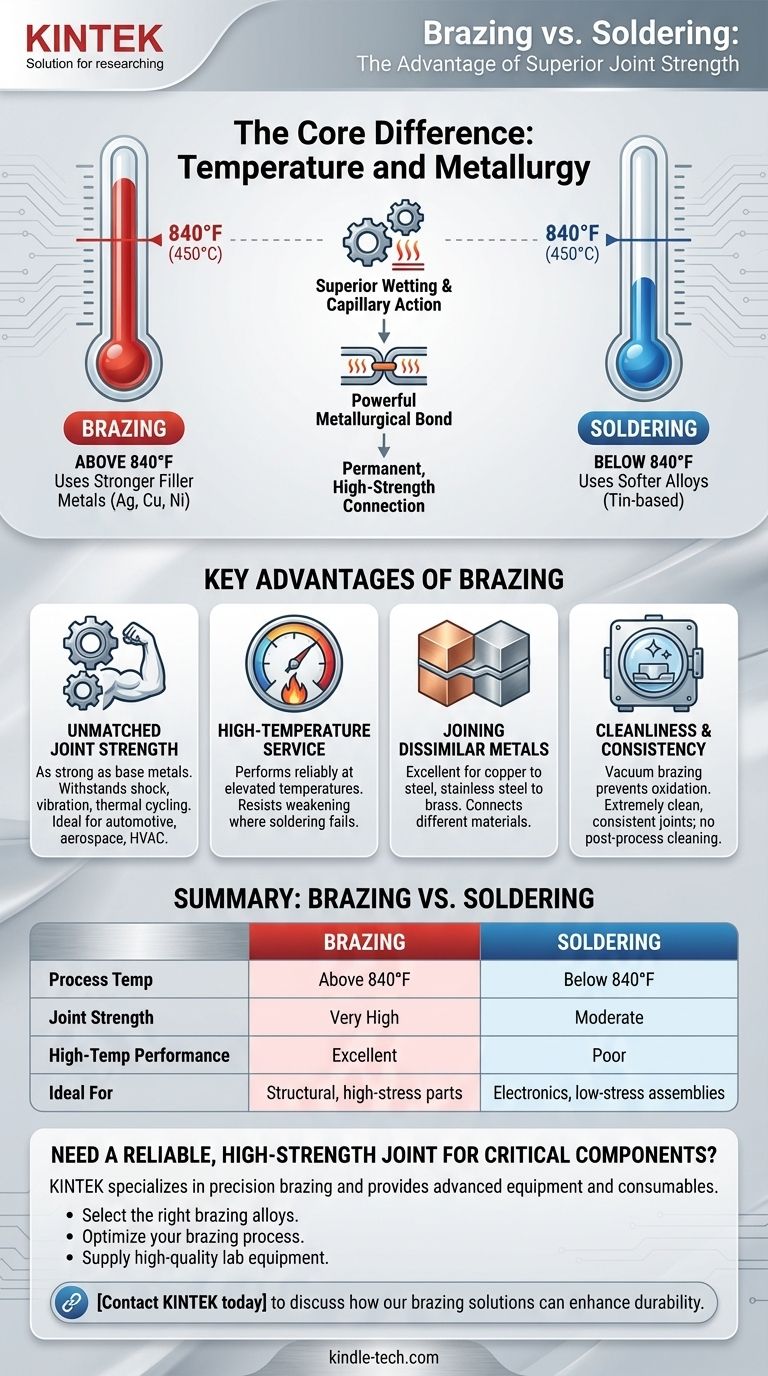

La Differenza Fondamentale: Temperatura e Metallurgia

La distinzione tra brasatura forte e saldatura a stagno è definita da un unico fattore: la temperatura. Questa differenza determina il tipo di metallo d'apporto utilizzato e, di conseguenza, le proprietà meccaniche del giunto finale.

La Soglia dei 450°C (840°F)

Per definizione industriale, qualsiasi processo che utilizza un metallo d'apporto che fonde sotto i 450°F (840°F) è considerato saldatura a stagno. Qualsiasi processo che utilizza un metallo d'apporto che fonde sopra i 450°F (840°F) senza fondere i metalli di base è considerato brasatura forte.

Impatto sui Metalli d'Apporto

La temperatura di lavoro più elevata della brasatura forte consente l'uso di leghe d'apporto robuste, tipicamente contenenti argento, rame o nichel. La saldatura a stagno si basa su leghe più morbide e a basso punto di fusione, come quelle a base di stagno.

Come Questo Crea Legami Più Forti

Il calore intenso della brasatura forte promuove una bagnatura e un'azione capillare superiori, consentendo al metallo d'apporto di essere aspirato in profondità nel giunto. Questo crea un potente legame metallurgico tra il materiale d'apporto e i metalli di base, risultando in una connessione permanente e ad alta resistenza.

Vantaggi Chiave della Brasatura Forte

La natura ad alta temperatura della brasatura forte si traduce direttamente in numerosi vantaggi critici in termini di prestazioni, rendendola il metodo preferito per applicazioni industriali esigenti.

Resistenza del Giunto Ineguagliabile

Un giunto brasato correttamente è eccezionalmente resistente e duttile. Può sopportare urti, vibrazioni e cicli termici significativi, rendendolo ideale per settori come l'automotive, l'aerospaziale e l'HVAC, dove il cedimento del giunto non è un'opzione.

Servizio ad Alta Temperatura

Poiché i giunti brasati sono creati ad alte temperature, possono anche funzionare in modo affidabile a temperature di servizio elevate dove un giunto saldato si indebolirebbe e cederebbe.

Unione di Metalli Dissimili

La brasatura forte è un metodo eccellente per unire diversi tipi di metalli, come rame ad acciaio o acciaio inossidabile a ottone, che possono essere difficili o impossibili da unire con altri metodi come la saldatura.

Pulizia e Consistenza

Quando eseguita in atmosfera controllata o sotto vuoto, un processo noto come brasatura sotto vuoto previene l'ossidazione. Questo produce giunti estremamente puliti e resistenti con un'eccellente consistenza da pezzo a pezzo e senza necessità di pulizia post-processo.

Comprendere i Compromessi

Sebbene la brasatura forte offra una resistenza superiore, l'uso di alte temperature non è sempre un vantaggio. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Il Rischio di Alte Temperature

Le alte temperature richieste per la brasatura forte possono influenzare negativamente i metalli di base. Possono causare distorsioni termiche o alterare la tempra e la durezza del materiale, il che deve essere considerato durante la fase di progettazione e ingegnerizzazione.

Perché la Saldatura a Stagno Rimane Essenziale

Il vantaggio principale della saldatura a stagno è la sua bassa temperatura. Questo la rende l'unica scelta adatta per l'unione di componenti elettronici sensibili al calore, dove l'alto calore della brasatura forte causerebbe danni immediati e irreversibili.

Complessità del Processo

La brasatura forte richiede generalmente un controllo del calore più preciso, materiali di base più puliti e tolleranze di giunzione più strette rispetto alla saldatura a stagno. Ciò può rendere il processo più complesso e richiedere un'operazione più qualificata, in particolare per tecniche avanzate come la brasatura sotto vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede di allineare le capacità del metodo con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la resistenza meccanica e la durabilità: La brasatura forte è la scelta definitiva, specialmente per parti soggette a forti sollecitazioni, vibrazioni o temperature.

- Se stai unendo componenti elettronici sensibili al calore: La saldatura a stagno è il processo corretto e l'unico sicuro, poiché la sua temperatura più bassa previene i danni.

- Se richiedi una tenuta stagna in un sistema ad alta pressione: La brasatura forte offre una tenuta più robusta e affidabile per applicazioni come le linee di refrigerante HVAC o i sistemi fluidi automobilistici.

- Se il tuo obiettivo principale è un assemblaggio semplice e a basso stress: La saldatura a stagno è spesso una soluzione più economica e semplice quando la massima resistenza non è un requisito critico.

Scegliere il giusto metodo di unione è fondamentale per garantire l'integrità e le prestazioni a lungo termine del tuo assemblaggio.

Tabella Riepilogativa:

| Caratteristica | Brasatura Forte | Saldatura a Stagno |

|---|---|---|

| Temperatura del Processo | Sopra i 450°C (840°F) | Sotto i 450°C (840°F) |

| Resistenza del Giunto | Molto Alta; resistente quanto i metalli di base | Moderata |

| Prestazioni ad Alta Temp. | Eccellenti | Scarse |

| Ideale Per | Parti strutturali, ad alto stress, ad alta temperatura | Elettronica, assemblaggi a basso stress, componenti sensibili al calore |

| Pulizia del Giunto | Eccellente (specialmente con brasatura sotto vuoto) | Buona |

Hai bisogno di un giunto affidabile e ad alta resistenza per i tuoi componenti critici?

La brasatura forte è la soluzione definitiva per applicazioni esigenti in cui il cedimento del giunto non è un'opzione. KINTEK è specializzata nella brasatura di precisione e fornisce l'attrezzatura e i materiali di consumo avanzati necessari per ottenere legami impeccabili e ad alta integrità.

Lascia che i nostri esperti ti aiutino a:

- Selezionare le leghe di brasatura forte giuste per i tuoi metalli specifici e i requisiti di prestazione.

- Ottimizzare il tuo processo di brasatura forte per la massima resistenza e consistenza.

- Fornire l'attrezzatura da laboratorio di alta qualità di cui hai bisogno per risultati di successo.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di brasatura forte possono migliorare la durabilità e le prestazioni dei tuoi assemblaggi.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione