Il controllo della temperatura in un forno a resistenza è un sistema a circuito chiuso progettato per mantenere una temperatura interna precisa. Funziona misurando continuamente il calore con un sensore, confrontandolo con un setpoint desiderato e regolando automaticamente la potenza elettrica fornita agli elementi riscaldanti per correggere qualsiasi deviazione.

Il principio fondamentale non è semplicemente il riscaldamento, ma il raggiungimento dell'equilibrio termico. Un sistema di controllo efficace utilizza un ciclo di feedback costante — misurando, confrontando e regolando — per mantenere una temperatura specifica con alta precisione, garantendo risultati ripetibili e affidabili per il materiale in lavorazione.

I Componenti Chiave del Controllo della Temperatura

Per comprendere il sistema, è meglio scomporlo nei suoi tre componenti essenziali, che lavorano insieme in un ciclo continuo.

Il Sensore: La Termocoppia

Una termocoppia agisce come gli "occhi" del sistema. È una sonda di rilevamento della temperatura posizionata all'interno della camera del forno che misura la temperatura attuale.

Il tipo e il posizionamento sono critici. Una termocoppia di controllo fornisce il feedback primario per il sistema, mentre termocoppie di carico aggiuntive possono essere posizionate sul o all'interno del materiale per simulare la sua temperatura effettiva.

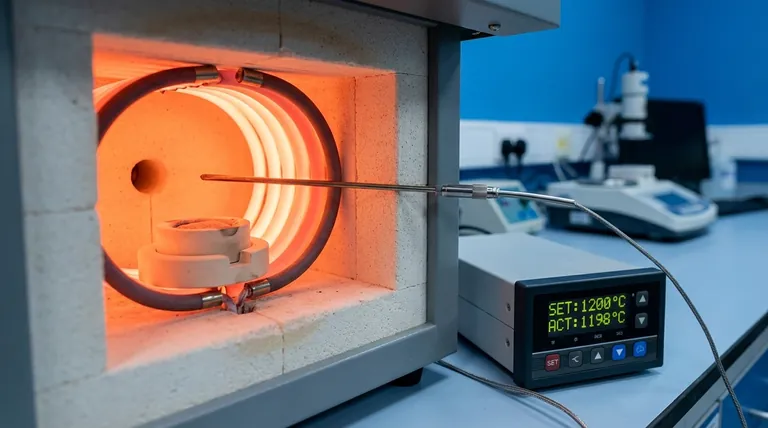

Il Cervello: Il Controllore di Temperatura

Il controllore di temperatura è il centro decisionale. Riceve la lettura della temperatura dalla termocoppia e la confronta con il setpoint — la temperatura target che hai programmato.

In base alla differenza tra la temperatura effettiva e il setpoint, il controllore calcola la necessaria regolazione della potenza e invia un segnale all'alimentatore.

Il Muscolo: Gli Elementi Riscaldanti e la Regolazione della Potenza

Gli elementi riscaldanti sono i componenti che convertono l'energia elettrica in calore attraverso la resistenza (riscaldamento Joule). Il controllore regola la potenza erogata a questi elementi.

Questa regolazione non è solo un semplice interruttore on/off. Implica metodi sofisticati per erogare la giusta quantità di energia.

Come Viene Effettivamente Regolata la Potenza

Il controllore deve modulare il flusso di energia agli elementi riscaldanti con precisione. Ci sono diversi modi in cui questo viene realizzato.

Variazione del Tempo On/Off

Questo è il metodo moderno più comune. Il controllore accende e spegne rapidamente l'alimentazione agli elementi.

Variando il rapporto tra il tempo di "on" e il tempo di "off" su un ciclo molto breve, può erogare una potenza media precisa, dall'1% al 100%. Ciò consente un controllo molto fine dell'emissione di calore.

Variazione della Tensione Applicata

In alcuni sistemi, in particolare forni più grandi, il controllore può regolare la tensione fornita agli elementi riscaldanti. Abbassare la tensione riduce l'emissione di calore, e aumentarla la incrementa.

Questo può essere fatto utilizzando dispositivi come un autotrasformatore, un regolatore a induzione, o cambiando le prese su un trasformatore principale.

Oltre il Semplice Controllo: Garantire Precisione e Uniformità

Il controllo della temperatura di livello professionale non riguarda solo il raggiungimento di un singolo numero. Riguarda la garanzia che l'intero ambiente del forno sia preciso e coerente.

Posizioni di Controllo vs. Monitoraggio

La termocoppia di controllo guida il sistema, ma rappresenta solo un punto nel forno. Per applicazioni critiche, vengono utilizzate termocoppie aggiuntive per il monitoraggio.

Queste vengono posizionate nei punti più caldi e più freddi del forno, come identificato da un Sondaggio di Uniformità della Temperatura (TUS), per garantire che l'intero volume di lavoro rientri nella tolleranza specificata.

Test di Accuratezza del Sistema (SAT)

Un SAT è una procedura per verificare l'accuratezza dell'intero sistema di controllo della temperatura, dalla punta della termocoppia al display del controllore.

Questo test conferma che ciò che il controllore legge è ciò che il forno sta effettivamente sperimentando, il che è fondamentale per la conformità in settori come l'aerospaziale e la produzione di dispositivi medici.

Errori Comuni da Evitare

Anche con i componenti giusti, un sistema mal implementato produrrà risultati scadenti. Comprendere i potenziali problemi è fondamentale per ottenere il controllo del processo.

Il Posizionamento della Termocoppia è Critico

Posizionare la termocoppia di controllo troppo vicino a un elemento riscaldante o troppo lontano dal carico di lavoro darà una lettura falsa. Il controllore manterrà il setpoint nella posizione del sensore, ma il materiale riscaldato potrebbe essere significativamente più caldo o più freddo.

Overshoot e Lag della Temperatura

Quando un forno si sta riscaldando per la prima volta, un semplice controllore potrebbe mantenere gli elementi al 100% della potenza fino al raggiungimento del setpoint, causando un "overshoot" della temperatura rispetto al target.

I controllori moderni utilizzano algoritmi sofisticati (come PID - Proporzionale, Integrale, Derivativo) per anticipare questo, riducendo la potenza man mano che la temperatura si avvicina al setpoint per prevenire overshoot e undershoot.

Il Divario tra la Temperatura dell'Elemento e del Carico

Gli elementi riscaldanti sono sempre significativamente più caldi del materiale che stanno riscaldando. Il sistema di controllo deve tenere conto del tempo necessario affinché il calore si trasferisca dagli elementi, attraverso l'atmosfera del forno, e nel prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di controllo richiesto dipende interamente dalle tue esigenze di processo.

- Se il tuo obiettivo primario è la lavorazione di alta precisione (ad esempio, aerospaziale, medico): Il tuo sistema deve includere più termocoppie di monitoraggio, regolari Sondaggi di Uniformità della Temperatura e Test di Accuratezza del Sistema documentati per garantire conformità e qualità.

- Se il tuo obiettivo primario è il riscaldamento generico (ad esempio, semplice lavoro di laboratorio, tempra): Una singola termocoppia di controllo ben posizionata collegata a un moderno controllore PID è spesso sufficiente per ottenere risultati affidabili.

- Se il tuo obiettivo primario è la risoluzione dei problemi di un forno: Verifica l'intero ciclo di feedback — conferma che la termocoppia sia correttamente calibrata e posizionata, il controllore sia tarato correttamente e gli elementi riscaldanti funzionino come previsto.

In definitiva, padroneggiare il controllo della temperatura significa capire che si sta gestendo un sistema dinamico per ottenere un ambiente termico stabile e prevedibile.

Tabella Riepilogativa:

| Componente | Ruolo | Funzione Chiave |

|---|---|---|

| Sensore (Termocoppia) | Misura la Temperatura | Fornisce feedback in tempo reale dalla camera del forno |

| Controllore | Centro Decisionale | Confronta la temperatura attuale con il setpoint, regola l'output di potenza |

| Elementi Riscaldanti | Generano Calore | Convertire l'energia elettrica in energia termica controllata |

| Regolazione della Potenza | Modula l'Energia | Utilizza metodi come la temporizzazione on/off o la variazione di tensione per la precisione |

Hai bisogno di un controllo preciso della temperatura per i tuoi processi di laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a resistenza con sistemi avanzati di gestione della temperatura. Che tu sia nel settore aerospaziale, della produzione di dispositivi medici o della ricerca e sviluppo generale, le nostre soluzioni garantiscono precisione, uniformità e conformità. Contattaci oggi per discutere le tue specifiche esigenze di lavorazione termica e scoprire come KINTEK può migliorare l'efficienza e l'affidabilità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni