In sostanza, lo sputtering è un processo di deposizione fisica utilizzato per creare film di materiale eccezionalmente sottili e uniformi. A differenza dei metodi che fondono un materiale sorgente, lo sputtering espelle fisicamente atomi da un "bersaglio" solido mediante bombardamento ionico ad alta energia all'interno di un vuoto. Questi atomi espulsi viaggiano quindi e si depositano su un componente, costruendo il rivestimento desiderato un atomo alla volta.

Lo sputtering è meglio inteso non come un processo di fusione, ma come un gioco microscopico di "biliardo atomico". Utilizza la quantità di moto degli ioni di gas energizzati per scheggiare con precisione il materiale sorgente, fornendo un modo controllato per costruire film di alta qualità con eccellente adesione e purezza.

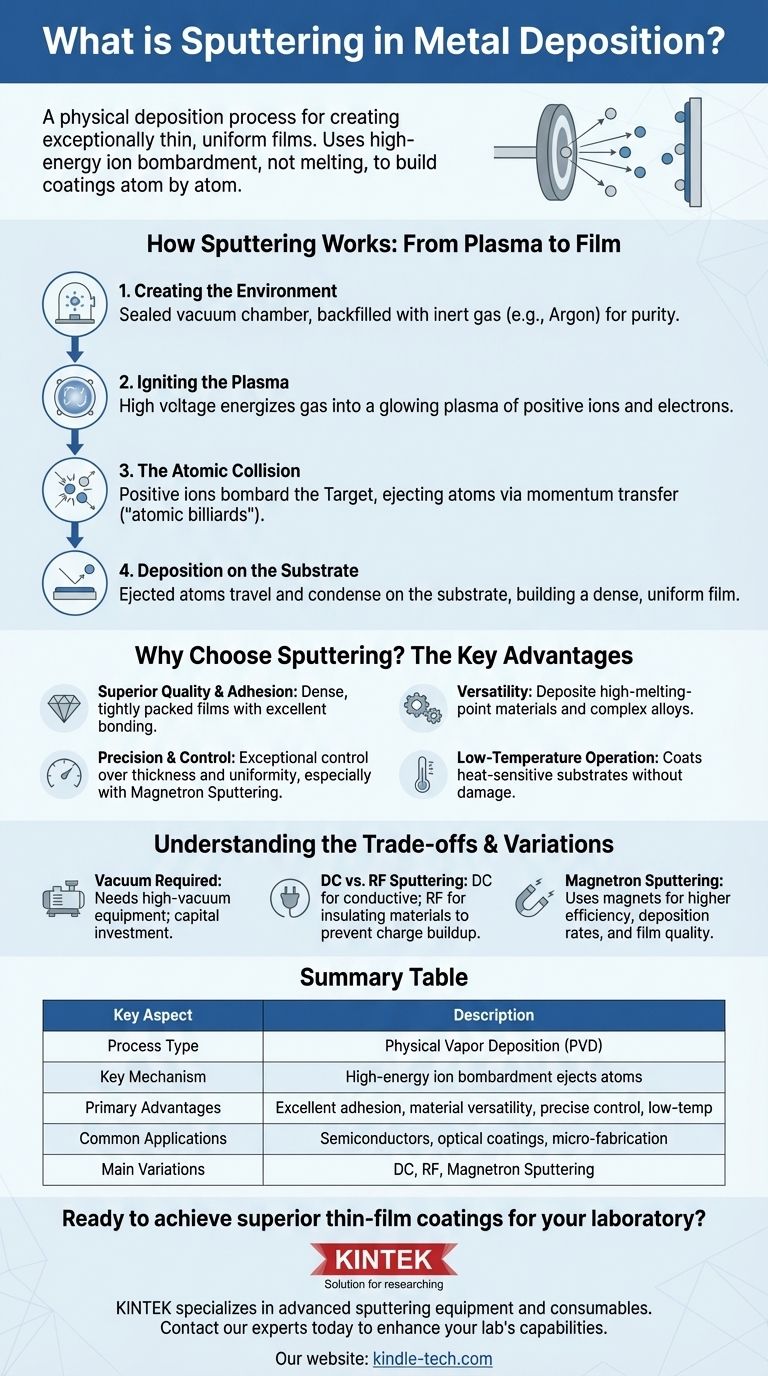

Come funziona lo Sputtering: dal Plasma al Film

La deposizione a sputtering è un tipo di deposizione fisica da vapore (PVD) che si basa su una sequenza ben controllata di eventi fisici piuttosto che su reazioni chimiche o evaporazione termica.

Passaggio 1: Creazione dell'Ambiente

L'intero processo avviene all'interno di una camera a vuoto sigillata. Questa camera viene prima evacuata e poi riempita con una piccola quantità controllata di gas inerte, più comunemente Argon (Ar).

Questo gas inerte è fondamentale perché non reagirà chimicamente con il materiale bersaglio o il substrato, garantendo la purezza del film finale.

Passaggio 2: Accensione del Plasma

Viene applicata un'alta tensione all'interno della camera, che energizza il gas inerte e lo trasforma in un plasma.

Un plasma è uno stato della materia in cui gli atomi di gas vengono scomposti in ioni positivi ed elettroni liberi, creando una nuvola energizzata e incandescente.

Passaggio 3: La Collisione Atomica

Gli ioni di gas caricati positivamente provenienti dal plasma vengono accelerati da un campo elettrico e si schiantano sulla superficie del bersaglio, che è il materiale sorgente per il rivestimento.

Se l'energia di questi ioni bombardanti è sufficientemente elevata, trasferiscono la loro quantità di moto agli atomi del bersaglio, sbloccandoli ed espellendoli nella camera a vuoto. Questa espulsione di atomi è l'effetto "sputtering".

Passaggio 4: Deposizione sul Substrato

Gli atomi liberati dal bersaglio viaggiano attraverso la camera a vuoto fino a quando non colpiscono la superficie della parte da rivestire, nota come substrato.

All'impatto, questi atomi aderiscono e si condensano, costruendo gradualmente un film sottile, denso e altamente uniforme. Un otturatore viene spesso utilizzato per controllare con precisione l'inizio e la fine della deposizione.

Perché scegliere lo Sputtering? I Vantaggi Chiave

Lo sputtering è una tecnica dominante in molte industrie high-tech grazie alle qualità uniche dei film che produce.

Qualità del Film e Adesione Superiori

Poiché gli atomi sparati arrivano al substrato con energia significativa, formano un film molto denso e strettamente impacchettato. Ciò si traduce in rivestimenti con un'adesione estremamente forte al substrato.

Versatilità dei Materiali

Lo sputtering non si basa sulla fusione del materiale sorgente. Ciò lo rende ideale per depositare materiali con punti di fusione estremamente elevati, come carbonio o silicio, nonché leghe complesse la cui composizione deve essere preservata.

Precisione e Controllo

I moderni sistemi di sputtering, in particolare lo sputtering a magnetron, offrono un controllo eccezionale sullo spessore, l'uniformità e la composizione del film. Questa precisione è fondamentale per i rivestimenti ottici, i semiconduttori e altri processi di microfabbricazione.

Funzionamento a Bassa Temperatura

Il processo di sputtering può essere condotto a temperature relativamente basse. Ciò consente di rivestire substrati sensibili al calore, come le materie plastiche, senza causare danni.

Comprendere i Compromessi e le Variazioni

Sebbene potente, lo sputtering è un processo complesso con requisiti e variazioni specifici adatti a diverse applicazioni.

La Necessità del Vuoto

Lo sputtering richiede apparecchiature ad alto vuoto, che rappresentano un investimento di capitale significativo. Il processo non può essere eseguito in un ambiente atmosferico standard.

Sputtering DC vs. RF

Il tipo di alimentazione utilizzato definisce la capacità del sistema. Lo sputtering a corrente continua (DC) è efficace per i materiali bersaglio elettricamente conduttivi. Per i materiali isolanti è necessaria una sorgente a radiofrequenza (RF) per prevenire l'accumulo di carica sulla superficie del bersaglio che altrimenti arresterebbe il processo.

Il Ruolo dello Sputtering a Magnetron

Lo sputtering a magnetron è una forma avanzata della tecnica che utilizza potenti magneti dietro il bersaglio. Questi magneti intrappolano gli elettroni vicino alla superficie del bersaglio, aumentando drasticamente l'efficienza dell'ionizzazione del gas. Ciò porta a velocità di deposizione molto più elevate e a una migliore qualità del film, rendendolo lo standard per la maggior parte delle applicazioni industriali.

Quando lo Sputtering è la Scelta Giusta?

La scelta della tecnica di deposizione corretta dipende interamente dalle proprietà richieste del film finale e dal materiale utilizzato.

- Se la vostra attenzione principale è sui film ad alta purezza e sulla forte adesione: Lo sputtering eccelle nel creare rivestimenti densi e ben legati che sono difficili da ottenere con altri metodi.

- Se la vostra attenzione principale è sulla deposizione di leghe complesse o materiali ad alto punto di fusione: La natura non termica dello sputtering preserva perfettamente la composizione originale del materiale.

- Se la vostra attenzione principale è sul rivestimento di superfici grandi e piatte con estrema uniformità: Lo sputtering a magnetron è uno dei metodi industriali più affidabili ed economici per questo compito.

In definitiva, lo sputtering fornisce un livello senza pari di controllo a livello atomico per l'ingegnerizzazione di superfici di materiali avanzati.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Chiave | Il bombardamento ionico ad alta energia espelle atomi dal materiale bersaglio |

| Vantaggi Principali | Eccellente adesione, versatilità dei materiali, controllo preciso, funzionamento a bassa temperatura |

| Applicazioni Comuni | Semiconduttori, rivestimenti ottici, microfabbricazione, substrati sensibili al calore |

| Variazioni Principali | Sputtering DC (materiali conduttivi), Sputtering RF (materiali isolanti), Sputtering a magnetron (alta efficienza) |

Pronto per ottenere rivestimenti a film sottile superiori per il tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo per lo sputtering avanzato, aiutando i laboratori a ottenere una deposizione metallica precisa e di alta qualità. Sia che lavoriate con semiconduttori, rivestimenti ottici o materiali sensibili al calore, le nostre soluzioni offrono l'adesione, la purezza e l'uniformità eccezionali richieste dalla vostra ricerca.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering possono migliorare le capacità del tuo laboratorio e accelerare i tuoi progetti di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili