In sostanza, la sinterizzazione allo stato solido è un processo termico utilizzato per legare una raccolta di particelle di polvere in una massa solida forte e densa. Questo si ottiene applicando calore a temperature inferiori al punto di fusione del materiale, affidandosi al movimento atomico per eliminare i pori tra le particelle e fonderle insieme. Questo metodo è fondamentale per la produzione di ceramiche ad alte prestazioni, come l'allumina, e per il consolidamento di polveri metalliche dove il mantenimento della purezza chimica è critico.

Il principio fondamentale della sinterizzazione allo stato solido è il raggiungimento della densificazione senza liquefazione. Evitando una fase liquida, questo processo offre un controllo ineguagliabile sulla purezza, sulla composizione chimica e sulla struttura microscopica del materiale finale, rendendolo essenziale per applicazioni ingegneristiche avanzate.

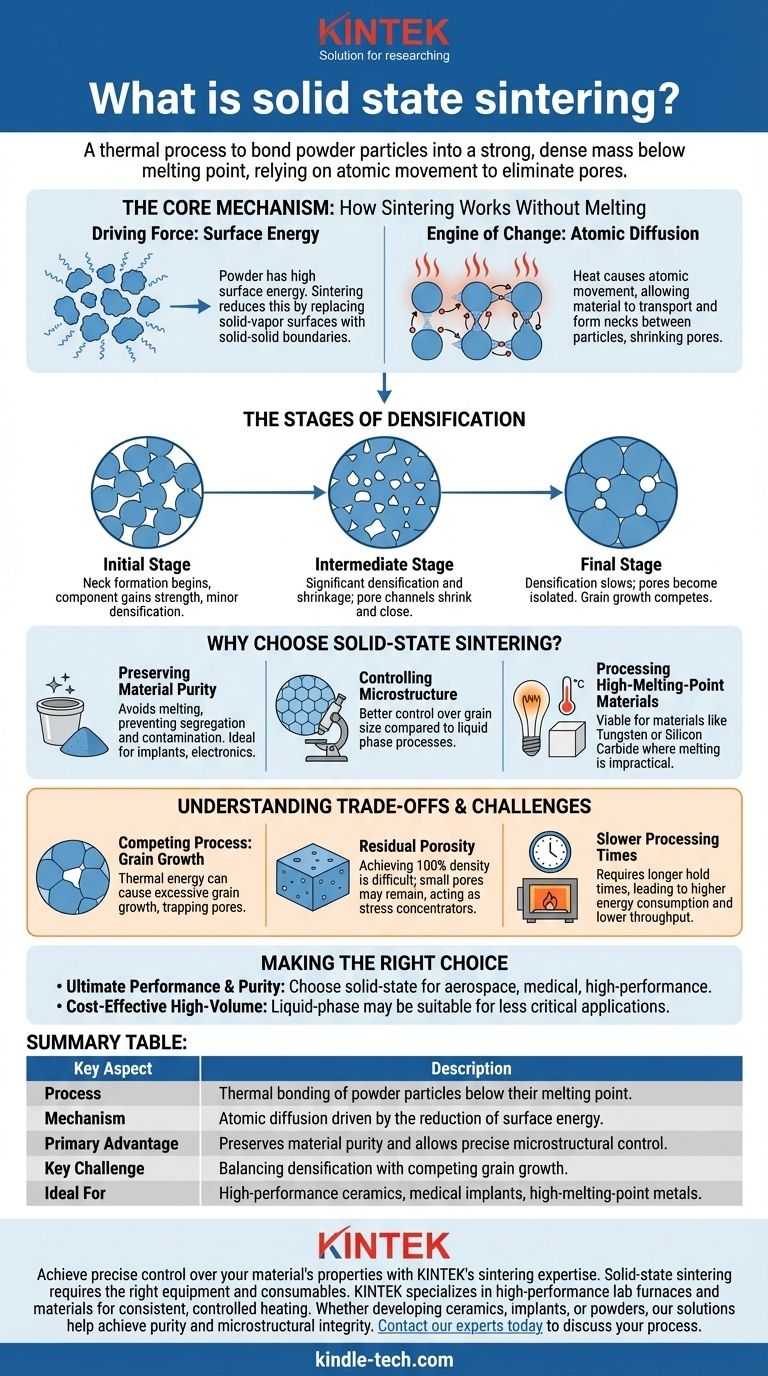

Il Meccanismo Fondamentale: Come Funziona la Sinterizzazione Senza Fusione

Per comprendere la sinterizzazione allo stato solido, è necessario capire le due forze fondamentali in gioco: il desiderio di ridurre l'energia superficiale e il movimento atomico che lo rende possibile.

La Forza Motrice: Energia Superficiale

Una polvere fine ha un'enorme quantità di superficie rispetto al suo volume. Da una prospettiva termodinamica, questa elevata superficie rappresenta uno stato ad alta energia. Il materiale è intrinsecamente instabile e "vuole" ridurre questa energia.

La sinterizzazione fornisce un percorso affinché il sistema raggiunga uno stato energetico più basso e più stabile eliminando le interfacce solido-vapore (le superfici delle particelle di polvere) e sostituendole con interfacce solido-solido (bordi di grano).

Il Motore del Cambiamento: Diffusione Atomica

Il calore fornisce l'energia per il movimento degli atomi. A temperature ben al di sotto del punto di fusione, gli atomi all'interno del reticolo cristallino non sono statici; possono saltare da una posizione all'altra. Questo movimento è chiamato diffusione atomica.

Durante la sinterizzazione, questa diffusione permette al materiale di essere trasportato ai punti di contatto tra le particelle, formando "colli" che crescono nel tempo. Man mano che questi colli si espandono, i centri delle particelle si avvicinano, i pori tra di esse si restringono e l'intero componente diventa più denso.

Le Fasi della Densificazione

Il processo si svolge generalmente in tre fasi sovrapposte:

- Fase Iniziale: Le particelle che si toccano iniziano a formare dei colli. Il componente acquista una significativa resistenza, ma la densificazione complessiva (ritiro) è minore.

- Fase Intermedia: I colli crescono sostanzialmente e i pori formano una rete continua e interconnessa. È qui che avviene la maggior parte della densificazione e del ritiro, man mano che i canali dei pori si restringono e si chiudono.

- Fase Finale: I pori diventano isolati e sferici. La densificazione rallenta drasticamente e il meccanismo competitivo primario, la crescita dei grani, inizia a dominare.

Perché Scegliere la Sinterizzazione allo Stato Solido?

Gli ingegneri scelgono questo metodo quando le proprietà del componente finale non sono negoziabili e dipendono interamente dall'integrità del materiale di partenza.

Preservare la Purezza del Materiale

Questo è il vantaggio principale. Non fondendo mai il materiale, si evitano problemi come la segregazione, dove diversi elementi in una lega potrebbero separarsi. Previene anche la contaminazione che può verificarsi quando una fase liquida reagisce con l'atmosfera del forno o con il crogiolo. Questo è cruciale per impianti medici, substrati elettronici e componenti ottici.

Controllo della Microstruttura

Le proprietà meccaniche di un materiale, come la durezza e la resistenza, dipendono fortemente dalla sua microstruttura, in particolare dalla dimensione dei suoi grani cristallini. La sinterizzazione allo stato solido offre un migliore controllo sulla dimensione finale dei grani rispetto ai processi che coinvolgono una fase liquida, che possono portare a una crescita rapida e indesiderata dei grani.

Lavorazione di Materiali ad Alto Punto di Fusione

Per materiali come il tungsteno (punto di fusione 3422°C) o ceramiche avanzate come il carburo di silicio, raggiungere il loro punto di fusione per la fusione è spesso impraticabile o tecnologicamente proibitivo. La sinterizzazione allo stato solido consente a questi materiali di essere consolidati in parti dense a temperature più raggiungibili.

Comprendere i Compromessi e le Sfide

Nonostante i suoi vantaggi, la sinterizzazione allo stato solido non è priva di difficoltà. Il processo è un delicato equilibrio tra fenomeni concorrenti.

Il Processo Competitivo: Crescita dei Grani

La stessa energia termica che guida la diffusione necessaria per la densificazione guida anche la crescita dei grani. Se i grani crescono troppo grandi troppo rapidamente, possono intrappolare i pori al loro interno, rendendo impossibile raggiungere la piena densità. L'obiettivo finale è massimizzare la densificazione minimizzando la crescita dei grani.

Il Problema della Porosità Residua

Raggiungere il 100% della densità teorica tramite sinterizzazione allo stato solido è estremamente difficile. Piccole quantità di porosità residua sono spesso inevitabili. Questi pori possono agire come concentratori di stress e siti di inizio di cricche, compromettendo potenzialmente l'affidabilità meccanica del pezzo finale.

Tempi di Elaborazione Più Lenti

Poiché si basa sul meccanismo relativamente lento della diffusione atomica attraverso un solido, questo processo richiede tempi di mantenimento più lunghi ad alte temperature rispetto alla sinterizzazione in fase liquida. Ciò si traduce in un maggiore consumo energetico e una minore produttività.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo di sinterizzazione dipende interamente dall'obiettivo finale per il tuo materiale.

- Se il tuo obiettivo principale è la massima performance e purezza: La sinterizzazione allo stato solido è la scelta superiore per applicazioni come componenti aerospaziali, ceramiche di grado medico e utensili da taglio ad alte prestazioni dove l'integrità del materiale non può essere compromessa.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume: La sinterizzazione in fase liquida potrebbe essere un'alternativa migliore per applicazioni in cui piccole variazioni nella composizione e una struttura a grana più grande sono accettabili.

- Se stai lavorando con materiali con punti di fusione estremamente elevati: La sinterizzazione allo stato solido è spesso l'unico metodo di consolidamento tecnologicamente valido disponibile.

In definitiva, padroneggiare la sinterizzazione allo stato solido significa controllare con precisione calore e tempo per vincere la corsa tra densificazione e crescita dei grani.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Legame termico di particelle di polvere al di sotto del loro punto di fusione. |

| Meccanismo | Diffusione atomica guidata dalla riduzione dell'energia superficiale. |

| Vantaggio Principale | Preserva la purezza del materiale e consente un controllo preciso della microstruttura. |

| Sfida Chiave | Bilanciare la densificazione con la crescita dei grani concorrente. |

| Ideale Per | Ceramiche ad alte prestazioni, impianti medici e metalli ad alto punto di fusione. |

Ottieni un controllo preciso sulle proprietà del tuo materiale con l'esperienza di sinterizzazione di KINTEK.

La sinterizzazione allo stato solido è un processo delicato in cui l'attrezzatura e i materiali di consumo giusti sono fondamentali per il successo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali che forniscono il riscaldamento costante e controllato essenziale per massimizzare la densificazione e minimizzare la crescita dei grani.

Sia che tu stia sviluppando ceramiche avanzate, impianti medici o consolidando polveri metalliche, le nostre soluzioni sono progettate per aiutarti a raggiungere la purezza e l'integrità microstrutturale che la tua applicazione richiede.

Contatta i nostri esperti oggi per discutere come possiamo supportare il tuo processo di sinterizzazione e aiutarti a creare materiali più forti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?