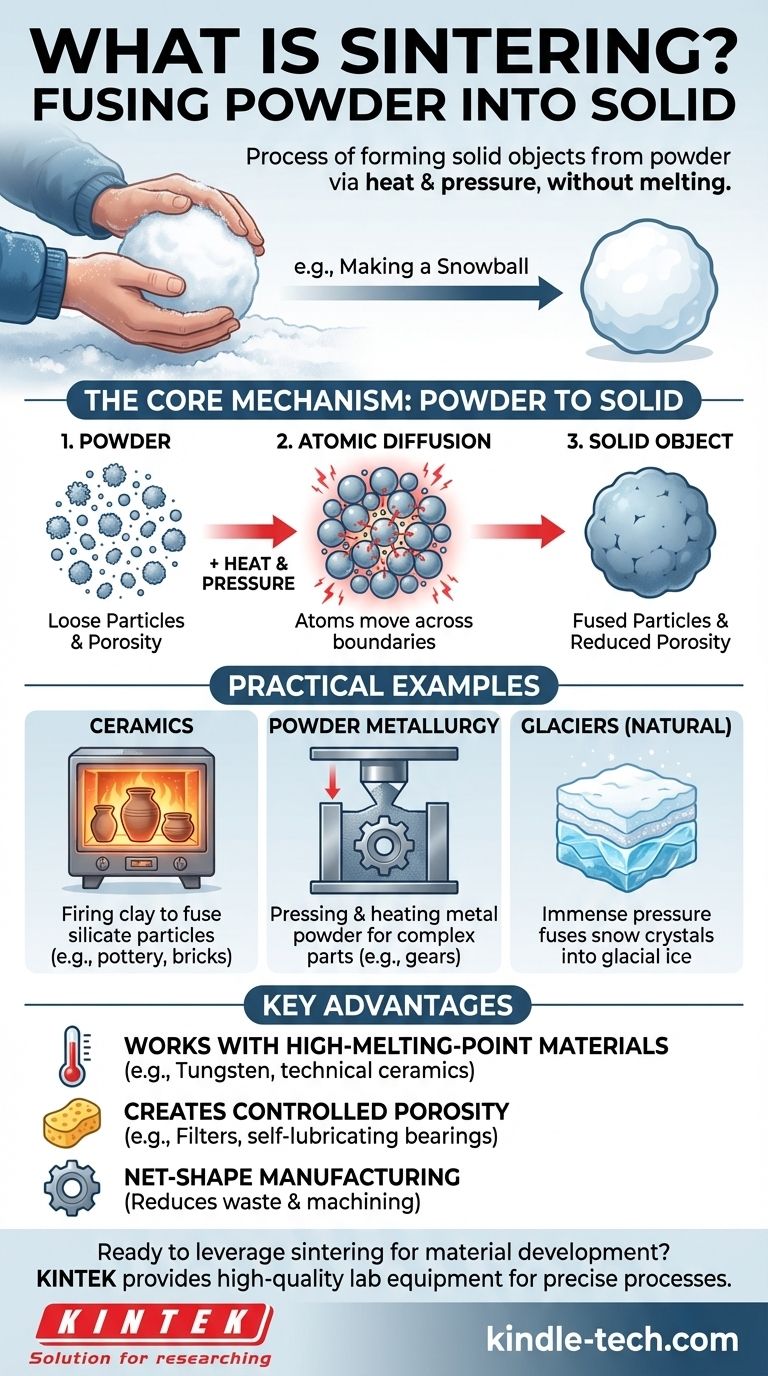

In sostanza, la sinterizzazione è il processo di formazione di un oggetto solido da una polvere utilizzando calore e pressione. Funziona fondamentalmente fondendo le particelle insieme in un'unica massa forte, ma, cosa fondamentale, lo fa senza fondere il materiale fino al punto di liquefazione. Un esempio semplice e riconoscibile è premere la neve sciolta tra le mani per formare una palla di neve dura e densa.

La sinterizzazione è meglio compresa come un processo di saldatura microscopica. Invece di fondere un materiale in un liquido e fonderlo, la sinterizzazione incoraggia gli atomi delle singole particelle a diffondersi attraverso i loro confini, unendo efficacemente le particelle in un pezzo solido.

Il Meccanismo Fondamentale: Dalla Polvere al Solido

La sinterizzazione trasforma una collezione di singole particelle in un oggetto coerente e solido. Il processo si basa su due input chiave: calore e pressione. Sebbene a volte uno sia più dominante, spesso lavorano in tandem per raggiungere il risultato finale.

Il Ruolo del Calore

Il calore fornisce l'energia necessaria affinché il processo avvenga. Non fonde il materiale, ma agita gli atomi all'interno delle particelle, rendendoli sufficientemente mobili per muoversi. Questa mobilità atomica è il motore della sinterizzazione.

Il Ruolo della Pressione

La pressione serve a compattare la polvere, forzando le singole particelle a un contatto intimo. Ciò riduce lo spazio vuoto (porosità) tra di esse e accorcia la distanza che gli atomi devono percorrere per legarsi alle particelle vicine.

Spiegazione della Diffusione Atomica

Al centro della sinterizzazione c'è la diffusione atomica. Energizzati dal calore e spinti insieme dalla pressione, gli atomi iniziano a migrare dalla propria particella e attraversano il confine per legarsi a una adiacente. Man mano che milioni di atomi compiono questo salto, i confini tra le particelle originali scompaiono lentamente e i grani separati si fondono in un unico materiale unificato.

Esempi Pratici di Sinterizzazione

Il principio della sinterizzazione è applicato in una vasta gamma di industrie, dalla produzione pesante alla natura stessa.

Produzione di Ceramiche

Questo è un classico esempio di sinterizzazione. Quando l'argilla viene cotta in un forno per realizzare ceramiche o mattoni, il calore fa sì che le minuscole particelle di silicato si fondano insieme. Questo processo conferisce all'oggetto ceramico finale la sua forza e solidità, trasformandolo da argilla fragile e secca in un materiale durevole.

Metallurgia delle Polveri

La sinterizzazione è un pilastro della metallurgia moderna. Per creare parti metalliche complesse come ingranaggi o cuscinetti autolubrificanti, i produttori pressano polvere metallica fine in uno stampo e poi la riscaldano. Ciò consente loro di creare forme intricate da materiali con punti di fusione molto elevati, con uno spreco minimo.

Un Esempio Naturale: I Ghiacciai

La natura fornisce un esempio potente e su larga scala di sinterizzazione guidata dalla pressione. Nel corso dei secoli, l'immensa pressione del peso della neve che si accumula compatta gli strati inferiori. Questa pressione fonde i singoli cristalli di ghiaccio (fiocchi di neve) in una massa solida e densa di ghiaccio glaciale, il tutto senza alcun coinvolgimento di fusione.

Comprendere i Vantaggi

La sinterizzazione non è solo un'alternativa alla fusione e alla colata; offre capacità uniche che la rendono essenziale per la creazione di materiali avanzati.

Lavorare con Materiali ad Alto Punto di Fusione

La sinterizzazione è il metodo preferito per materiali estremamente difficili da fondere, come il tungsteno (usato per i filamenti delle lampadine) e la maggior parte delle ceramiche tecniche. Consente la fabbricazione di parti solide a temperature ben al di sotto del punto di fusione del materiale.

Creazione di Porosità Controllata

Poiché il processo inizia con una polvere, gli ingegneri possono controllare con precisione la densità finale dell'oggetto. Questo viene utilizzato per creare filtri metallici o ceramici porosi, nonché cuscinetti autolubrificanti progettati per contenere olio all'interno della loro struttura porosa.

Produzione a Forma Netta (Net-Shape Manufacturing)

Il processo può produrre parti molto vicine alle loro dimensioni finali desiderate, spesso definite "net-shape" o "near-net-shape". Ciò riduce drasticamente la necessità di costose e dispendiose operazioni di lavorazione secondaria.

Applicare la Sinterizzazione al Tuo Obiettivo

Comprendere quando utilizzare la sinterizzazione è fondamentale per sfruttarne i punti di forza per una specifica sfida di produzione o progettazione di materiali.

- Se il tuo obiettivo principale è creare parti da materiali ad alta temperatura come ceramiche o tungsteno: La sinterizzazione è spesso il metodo di produzione più efficace e talvolta l'unico pratico disponibile.

- Se il tuo obiettivo principale è la produzione in serie di piccole e complesse parti metalliche con alta precisione: La metallurgia delle polveri, una forma di sinterizzazione, offre una soluzione economica e a basso spreco.

- Se il tuo obiettivo principale è progettare un materiale con porosità controllata, come un filtro o un cuscinetto autolubrificante: La sinterizzazione ti dà un controllo diretto sulla densità finale e sulla struttura interna della parte.

In definitiva, la sinterizzazione è una tecnologia fondamentale che consente la creazione di materiali e componenti che sarebbero impossibili da produrre con i metodi di fusione tradizionali.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Fusione di particelle di polvere utilizzando calore e pressione senza fusione completa. |

| Meccanismo Fondamentale | Diffusione atomica attraverso i confini delle particelle. |

| Esempi Comuni | Produzione di ceramiche, parti in metallurgia delle polveri, formazione di ghiaccio glaciale. |

| Vantaggi Principali | Funziona con materiali ad alto punto di fusione, consente porosità controllata, permette la produzione a forma netta. |

Pronto a sfruttare la sinterizzazione per lo sviluppo dei materiali del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per processi di sinterizzazione precisi. Che tu stia lavorando con ceramiche avanzate, polveri metalliche o sviluppando materiali porosi, le nostre soluzioni ti aiutano a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche applicazioni di sinterizzazione e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Dove vengono utilizzati gli evaporatori nell'industria alimentare? Concentrare i prodotti e ridurre i costi

- Cosa succede alle polveri metalliche durante la sinterizzazione? Trasforma la polvere in parti metalliche durevoli e complesse

- Quali sono gli apparecchi comuni tipicamente usati per il riscaldamento in laboratorio? Garantire un riscaldamento sicuro e preciso

- Quali sono gli svantaggi del processo di sputtering? Limitazioni chiave nella deposizione di film sottili

- La sinterizzazione aumenta la conduttività? Sì, trasformando le polveri in solidi densi e conduttivi.

- Quali sono le considerazioni sulla metallurgia delle polveri? Fattori chiave per il successo della produzione

- Qual è la differenza tra forno da laboratorio (oven) e fornace da laboratorio (furnace)? Scegli lo strumento termico giusto per il tuo laboratorio

- Qual è la composizione del ferro sinterizzato? Un sistema ingegnerizzato di ferro, leghe e porosità