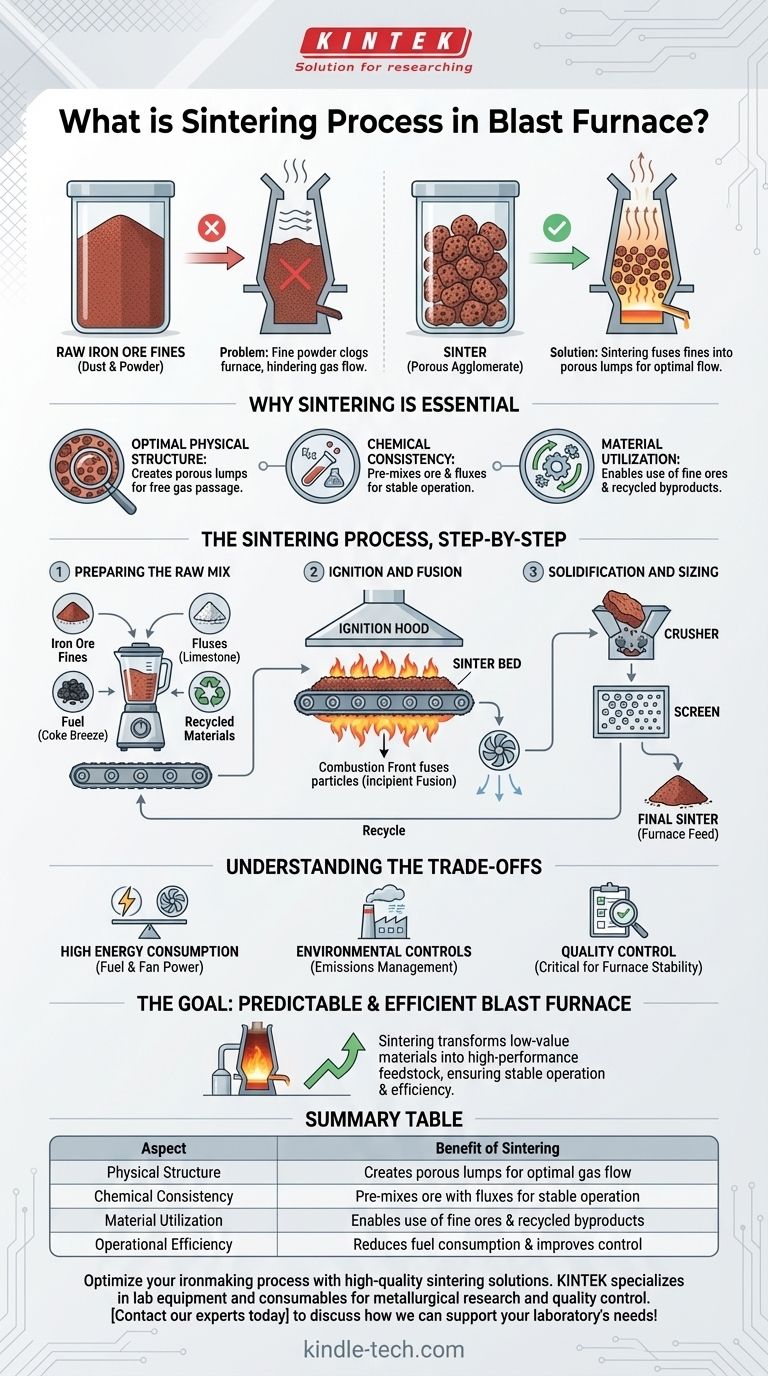

Nel contesto della produzione del ferro, il processo di sinterizzazione è una fase cruciale di pre-trattamento che aggrega particelle fini di minerale di ferro con fondenti e altri materiali in un'unica massa porosa chiamata "sinter". Questo processo di fusione ad alta temperatura trasforma materie prime polverose e inconsistenti in una materia prima ideale e uniforme, fisicamente e chimicamente ottimizzata per l'altoforno.

Il problema principale è che la polvere fine e grezza di minerale di ferro ostruirebbe un altoforno, ostacolandone gravemente il funzionamento. La sinterizzazione risolve questo problema convertendo quella polvere inutilizzabile in un prodotto forte, poroso e chimicamente consistente, garantendo un processo di produzione del ferro prevedibile e altamente efficiente.

Perché la sinterizzazione è essenziale per la produzione del ferro

Per comprendere la sinterizzazione, è necessario prima capire il problema che risolve. Un altoforno funziona come un enorme reattore chimico che richiede che i gas caldi fluiscano uniformemente verso l'alto attraverso una colonna di materie prime.

Il problema con le polveri fini di minerale di ferro grezzo

I materiali fini, come la polvere di minerale di ferro, sono dannosi per questo processo. Se immessi direttamente nel forno, bloccherebbero gli spazi tra i pezzi più grandi di materiale, proprio come la sabbia riempie gli spazi in un secchio di ghiaia.

Questo blocco impedisce la distribuzione uniforme dei gas riducenti, portando a reazioni chimiche inefficienti, condizioni instabili del forno e una significativa perdita di controllo operativo.

Creazione di una struttura fisica ottimale

La sinterizzazione fonde queste particelle fini in grumi più grandi e a grana aperta. Questa struttura porosa è il vantaggio chiave.

La porosità consente ai gas caldi di passare liberamente e uniformemente attraverso il carico del forno, massimizzando il contatto con il minerale di ferro e garantendo l'efficiente riduzione degli ossidi di ferro in ferro liquido.

Raggiungimento della consistenza chimica

Il processo di sinterizzazione è anche un'opportunità per pre-miscelare il minerale di ferro con altri ingredienti essenziali.

Miscelando fondenti (come il calcare) e materiali riciclati dall'acciaieria, il sinter risultante ha una composizione chimica altamente consistente e prevedibile. Questa standardizzazione rende il funzionamento dell'altoforno molto più stabile.

Il processo di sinterizzazione, passo dopo passo

La conversione delle materie prime in sinter avviene in un impianto dedicato chiamato impianto di sinterizzazione, tipicamente situato adiacente all'altoforno.

Preparazione della miscela grezza

Il processo inizia creando una miscela omogenea di diversi ingredienti chiave:

- Polveri fini di minerale di ferro: Il materiale primario contenente ferro.

- Fondenti: Materiali come calcare o dolomite che in seguito aiuteranno a formare la scoria nell'altoforno.

- Combustibile: Una fonte di carbonio fine, tipicamente polverino di coke, che fornisce il calore per il processo.

- Materiali riciclati: Polvere e altri sottoprodotti ricchi di ferro dall'acciaieria.

Accensione e fusione

Questa miscela preparata viene stesa su una griglia mobile, formando un letto. La superficie superiore del letto passa sotto una cappa di accensione, che combustiona il combustibile nello strato più superficiale.

Man mano che la griglia si muove, potenti ventilatori aspirano aria verso il basso attraverso il letto. Questo crea un fronte di combustione stretto e ad alta temperatura che si sposta lentamente verso il basso. In questa zona calda, le superfici delle particelle si ammorbidiscono e si fondono insieme, un processo noto come fusione incipiente.

Solidificazione e dimensionamento

Una volta che il fronte di combustione è passato attraverso l'intera profondità del letto, il materiale fuso si raffredda e si solidifica in una grande torta fragile.

Questa torta viene quindi scaricata, frantumata in pezzi più piccoli e vagliata per soddisfare requisiti di dimensione specifici. Il prodotto di dimensioni corrette è il sinter finale, che viene quindi inviato all'altoforno. Le particelle sottodimensionate vengono riciclate nel processo.

Comprendere i compromessi

Sebbene essenziale, il processo di sinterizzazione non è privo di sfide. Rappresenta un complesso equilibrio tra benefici operativi e costi intrinseci.

Elevato consumo energetico

La sinterizzazione è un'operazione ad alta intensità energetica. La combustione del polverino di coke e l'energia richiesta per i grandi ventilatori rappresentano una parte significativa dei costi energetici in un impianto siderurgico integrato.

I controlli ambientali sono irrinunciabili

Il processo genera emissioni significative, tra cui polveri, ossidi di zolfo (SOx) e ossidi di azoto (NOx). Gli impianti di sinterizzazione moderni richiedono sistemi di depurazione dei gas estesi e sofisticati per catturare questi inquinanti e conformarsi alle normative ambientali.

Il controllo qualità è fondamentale

Le prestazioni dell'altoforno sono direttamente legate alla qualità del sinter che riceve. Una composizione chimica inconsistente, una scarsa resistenza fisica o un dimensionamento errato possono rapidamente annullare tutti i benefici del processo, portando a instabilità operativa e ridotta efficienza.

L'obiettivo: un altoforno prevedibile ed efficiente

La sinterizzazione è meglio compresa non come un processo isolato, ma come il primo passo critico nella creazione di un'operazione di altoforno stabile e ad alte prestazioni.

- Se il tuo obiettivo principale è l'efficienza operativa: Considera la sinterizzazione come il passaggio essenziale di pre-elaborazione che garantisce un'alimentazione standardizzata del forno, portando a un funzionamento più stabile e a un minor consumo di carburante.

- Se il tuo obiettivo principale è la flessibilità delle materie prime: La sinterizzazione è la chiave per utilizzare efficacemente i minerali di ferro fini e riciclare i rifiuti interni all'impianto, che altrimenti sarebbero inutilizzabili.

- Se il tuo obiettivo principale è la qualità del prodotto: La consistenza chimica ingegnerizzata durante il processo di sinterizzazione contribuisce direttamente alla qualità e alla composizione finale del metallo caldo prodotto dall'altoforno.

In definitiva, la sinterizzazione trasforma materie prime di basso valore in un prodotto ad alte prestazioni ingegnerizzato specificamente per l'ambiente esigente dell'altoforno.

Tabella riassuntiva:

| Aspetto | Beneficio della sinterizzazione |

|---|---|

| Struttura fisica | Crea grumi porosi per un flusso ottimale di gas nell'altoforno |

| Consistenza chimica | Pre-miscela il minerale con i fondenti per un funzionamento stabile e prevedibile del forno |

| Utilizzo del materiale | Consente l'uso di minerali fini e sottoprodotti riciclati dell'impianto |

| Efficienza operativa | Riduce il consumo di carburante e migliora il controllo del forno |

Ottimizza il tuo processo di produzione del ferro con soluzioni di sinterizzazione di alta qualità. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la ricerca metallurgica e il controllo qualità. Sia che tu stia sviluppando ricette di sinter o analizzando materie prime, i nostri strumenti affidabili ti aiutano a ottenere risultati precisi ed efficienti. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme