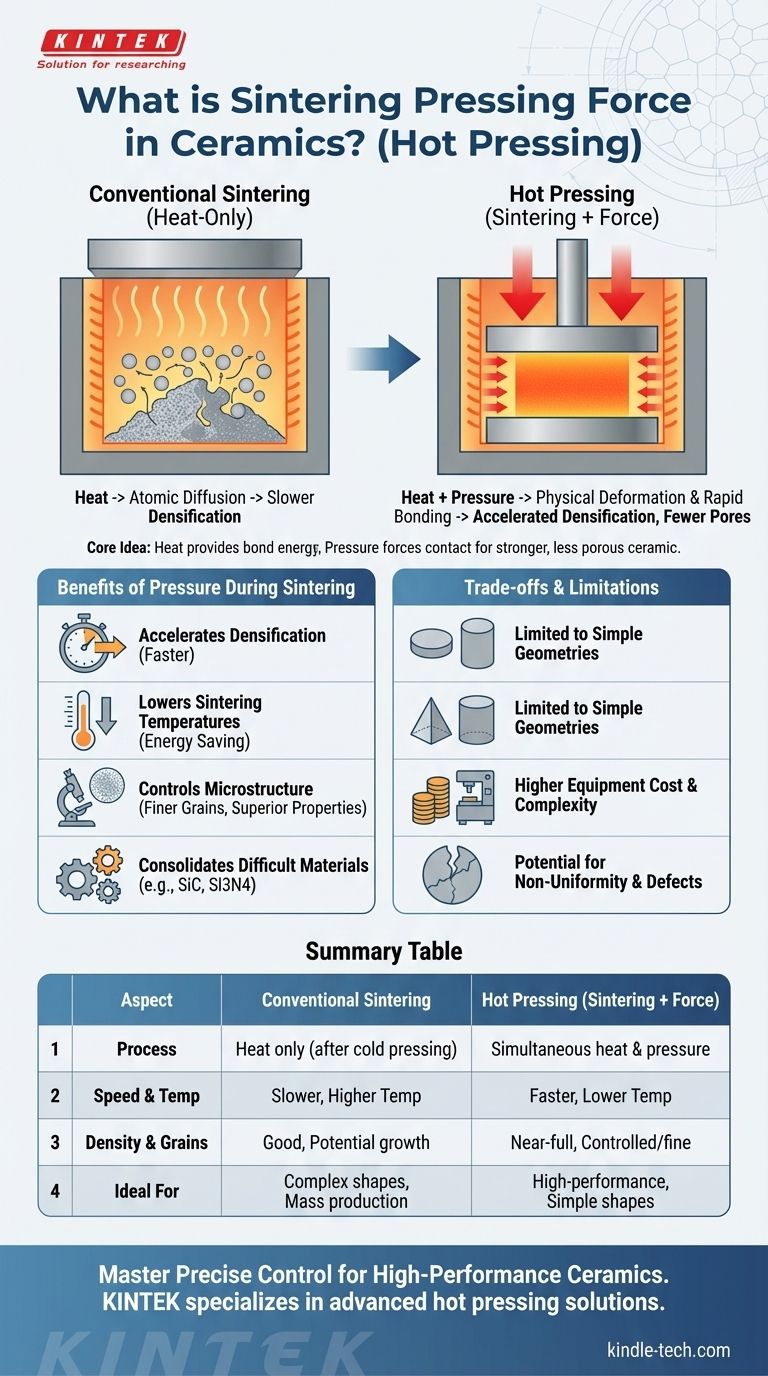

Nel contesto delle ceramiche, il termine "forza di pressatura durante la sinterizzazione" si riferisce alla pressione meccanica applicata durante il processo di sinterizzazione ad alta temperatura stesso. Sebbene non sia un termine standard del settore, identifica correttamente l'obiettivo di utilizzare una forza esterna per favorire il consolidamento e la densificazione delle particelle ceramiche, una tecnica formalmente nota come pressatura a caldo. Questa applicazione simultanea di calore e pressione accelera il processo di trasformazione di una polvere sciolta in un oggetto solido e denso.

L'idea centrale è che il calore fornisce l'energia affinché le particelle ceramiche si leghino, mentre la pressione esterna le forza fisicamente ad avvicinarsi. Questa sinergia supera le barriere naturali alla densificazione, dando come risultato una ceramica più resistente e meno porosa in meno tempo e spesso a temperature inferiori rispetto alla sola azione del calore.

I Due Processi Fondamentali: Sinterizzazione e Pressatura

Per comprendere appieno il concetto, è essenziale capire come la pressatura e la sinterizzazione possano funzionare sia separatamente che insieme.

Sinterizzazione Convenzionale (Solo Calore)

La sinterizzazione convenzionale è il processo di riscaldamento di una polvere ceramica compattata (un "corpo verde") a una temperatura elevata, appena inferiore al suo punto di fusione.

A questa temperatura, gli atomi diffondono attraverso i bordi delle particelle, facendole fondere insieme. Questo processo riduce i vuoti e aumenta la densità e la resistenza del materiale.

Il Ruolo della Pressatura

La pressatura è l'applicazione di una forza meccanica. Può avvenire prima o durante la sinterizzazione.

Quando viene eseguita prima della sinterizzazione, è chiamata pressatura a freddo, che compatta la polvere nella forma desiderata. Quando viene eseguita durante la sinterizzazione, è la pressatura a caldo.

La Sinergia: Pressatura a Caldo

La pressatura a caldo è la tecnica descritta dalla tua domanda. Calore e pressione vengono applicati simultaneamente.

La forza di pressatura spinge fisicamente le particelle in contatto più stretto, deformandole leggermente e aumentando drasticamente la velocità con cui si legano ed eliminano i pori.

Perché Applicare Pressione Durante la Sinterizzazione?

L'aggiunta di una forza di pressatura esterna è una scelta ingegneristica deliberata progettata per ottenere risultati specifici che il solo calore non può produrre in modo efficiente.

Per Accelerare la Densificazione

La pressione fornisce una forza motrice aggiuntiva per la densificazione. Chiude meccanicamente i pori tra le particelle, un compito che nella sinterizzazione convenzionale dipenderebbe solo dalla più lenta diffusione atomica.

Ciò si traduce nel raggiungimento di una densità quasi completa molto più rapidamente.

Per Abbassare le Temperature di Sinterizzazione

Poiché la forza svolge gran parte del lavoro fisico, è necessaria meno energia termica per raggiungere lo stesso livello di densità.

L'abbassamento della temperatura di sinterizzazione può risparmiare energia, ridurre l'usura delle apparecchiature del forno e prevenire cambiamenti indesiderati nella microstruttura del materiale.

Per Controllare la Microstruttura

Le proprietà finali di una ceramica dipendono fortemente dalla sua microstruttura, in particolare dalla dimensione dei suoi grani cristallini.

La pressatura a caldo, con le sue temperature più basse e tempi più brevi, aiuta a prevenire un eccessivo accrescimento del grano. Grani più piccoli e uniformi portano tipicamente a proprietà meccaniche superiori come durezza e tenacità alla frattura.

Per Consolidare Materiali Difficili

Alcune ceramiche avanzate, come il nitruro di silicio o il carburo di silicio, sono estremamente difficili da densificare utilizzando solo il calore.

L'aggiunta di alta pressione rende possibile consolidare questi materiali ad alte prestazioni in forme completamente dense e utilizzabili.

Comprendere i Compromessi e i Limiti

Sebbene potente, l'applicazione di pressione durante la sinterizzazione non è sempre la soluzione ideale. Introduce complessità e vincoli.

Complessità Geometrica

La pressatura a caldo è generalmente limitata alla produzione di pezzi con geometrie semplici, come dischi, blocchi o cilindri. La natura uniassiale (a una direzione) della pressatura la rende inadatta a forme complesse.

Costo e Scala delle Apparecchiature

Le apparecchiature necessarie per la pressatura a caldo sono significativamente più costose e complesse di un forno di sinterizzazione standard. Ciò limita spesso il suo utilizzo ad applicazioni ad alto valore e ad alte prestazioni.

Potenziale di Difetti

Se la pressione non viene applicata in modo uniforme, può introdurre tensioni interne o creare gradienti di densità all'interno del pezzo ceramico, portando potenzialmente a crepe o punti di rottura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di produzione corretto dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è produrre pezzi ad alta densità e alte prestazioni con strutture a grana fine: Combinare pressione e calore tramite pressatura a caldo è il metodo superiore.

- Se il tuo obiettivo principale è creare forme complesse o produrre in serie articoli come piastrelle o isolanti: Un processo in due fasi di pressatura a freddo seguita da sinterizzazione convenzionale senza pressione è molto più pratico ed economico.

- Se il tuo obiettivo principale è comprendere il meccanismo fondamentale: Ricorda che la pressione agisce come un potente catalizzatore, forzando le particelle ad avvicinarsi per potenziare il naturale processo di diffusione guidato dal calore.

In definitiva, controllare la pressione e la temperatura ti dà il controllo diretto sulla densità finale, sulla resistenza e sulle prestazioni del tuo materiale ceramico.

Tabella Riassuntiva:

| Aspetto | Sinterizzazione Convenzionale | Pressatura a Caldo (Sinterizzazione + Forza) |

|---|---|---|

| Processo | Solo calore, dopo pressatura a freddo | Calore e pressione uniassiale simultanei |

| Velocità di Densificazione | Più lenta, si basa sulla diffusione | Più veloce, la pressione forza il contatto tra le particelle |

| Temperatura di Sinterizzazione | Più alta | Più bassa |

| Densità Finale | Buona | Quasi completa, superiore |

| Accrescimento del Grano | Più probabile | Controllato, grani più fini |

| Ideale Per | Forme complesse, produzione di massa | Alte prestazioni, geometrie semplici |

Pronto a ottenere prestazioni ceramiche superiori?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni di pressatura a caldo, per aiutarti a padroneggiare il controllo preciso della temperatura e della pressione richiesto per ceramiche ad alta densità e alta resistenza. Sia che tu stia sviluppando materiali avanzati o ottimizzando il tuo processo di sinterizzazione, la nostra esperienza e le nostre apparecchiature affidabili sono qui per supportare il tuo successo.

Contatta oggi i nostri esperti per discutere come possiamo migliorare le tue capacità di produzione ceramica!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungimento del 99,1% di densità nei compositi CuW30