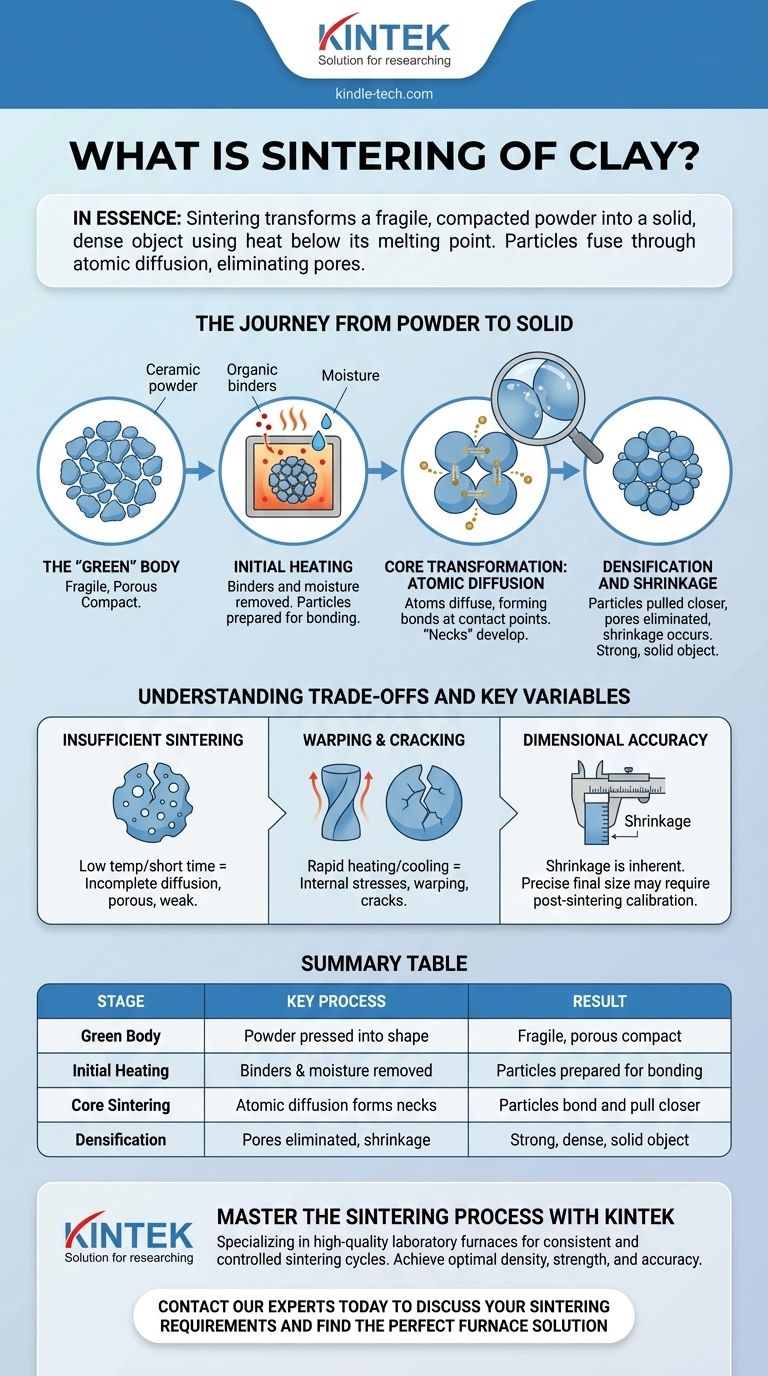

In sostanza, la sinterizzazione è il processo di trasformazione di una polvere fragile e compattata in un oggetto solido e denso mediante il calore. Ciò si ottiene riscaldando il materiale a una temperatura elevata, ma in modo cruciale, al di sotto del suo punto di fusione. A questa temperatura, le singole particelle si fondono insieme attraverso la diffusione atomica, eliminando i pori tra di esse e creando una massa forte e coerente.

La sinterizzazione non è un processo di fusione. È invece una trasformazione allo stato solido in cui il calore e la pressione costringono le singole particelle a legarsi, rimuovendo sistematicamente la porosità e convertendo un delicato corpo "verde" in un pezzo ceramico denso e durevole.

Il viaggio dalla polvere al solido

Per comprendere veramente la sinterizzazione, è meglio vederla come un viaggio in più fasi in cui una polvere sagomata subisce una trasformazione strutturale fondamentale.

Il corpo "verde": il punto di partenza

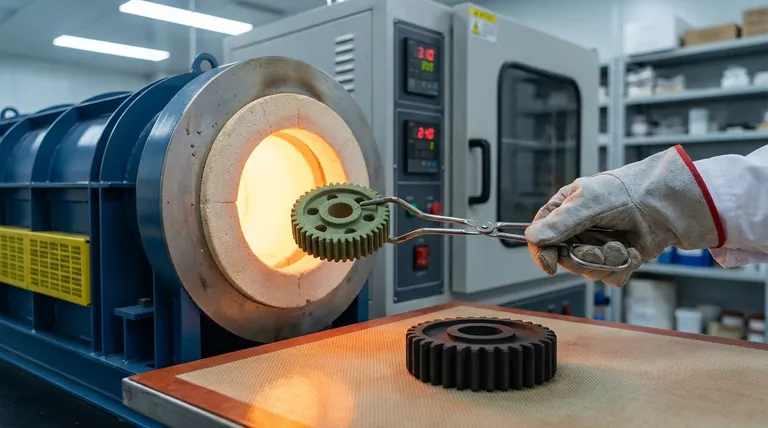

Il processo inizia con una polvere ceramica, che viene spesso pressata nella forma desiderata utilizzando stampi e alta pressione.

Questo oggetto iniziale è chiamato corpo "verde" o compatto. Sebbene mantenga la sua forma, è meccanicamente debole, poroso e fragile.

Riscaldamento iniziale: liberare la strada

Quando il corpo verde viene riscaldato in un forno, la prima fase avviene a temperature più basse.

Durante questa fase, l'umidità residua o i leganti organici — additivi utilizzati per aiutare a modellare la polvere — vengono bruciati, preparando le particelle per il contatto diretto.

La trasformazione centrale: la diffusione atomica

All'aumentare della temperatura, inizia il cuore del processo di sinterizzazione. Gli atomi sulle superfici delle particelle adiacenti diventano più mobili.

Questi atomi iniziano a muoversi, o diffondere, attraverso i confini tra le particelle. Questo crea piccoli "colli" o legami in ogni punto di contatto.

Pensala come una raccolta di bolle di sapone. Dove due bolle si toccano, le loro pareti si fondono e iniziano ad avvicinarsi, riducendo lo spazio vuoto totale.

Il risultato: densificazione e ritiro

Man mano che questi legami crescono, i centri delle particelle vengono tirati più vicini. Questo elimina sistematicamente i minuscoli pori e gli spazi vuoti che esistevano nel corpo verde.

Questa eliminazione dello spazio vuoto fa sì che l'intero oggetto diventi più denso e più forte. Ciò comporta anche una quantità prevedibile di ritiro (shrinkage), un fattore critico nella produzione.

Comprendere i compromessi e le variabili chiave

Una sinterizzazione di successo dipende dal controllo preciso di diversi fattori. Una loro cattiva gestione può portare a pezzi difettosi o falliti.

Sinterizzazione insufficiente

Se la temperatura è troppo bassa o il tempo trascorso nel forno è troppo breve, il processo di diffusione sarà incompleto.

Il risultato è un pezzo che rimane poroso, debole e inadatto alla sua funzione prevista.

Deformazione e crepe

I cicli di riscaldamento e raffreddamento devono essere gestiti con attenzione. Se un pezzo viene riscaldato o raffreddato troppo rapidamente, possono accumularsi tensioni interne.

Queste tensioni possono far sì che l'oggetto si deformi o, nei casi più gravi, sviluppi crepe.

La sfida dell'accuratezza dimensionale

Poiché la sinterizzazione comporta intrinsecamente il ritiro, ottenere dimensioni finali esatte è una sfida significativa.

Per le applicazioni che richiedono tolleranze molto strette, è spesso necessaria una fase di calibrazione post-sinterizzazione, in cui il pezzo può essere ripressato o lavorato alla sua dimensione finale e precisa.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi della sinterizzazione ti permette di controllare l'esito del tuo progetto a base di ceramica o polvere.

- Se la tua attenzione principale è la massima resistenza e densità: Devi assicurarti che il pezzo raggiunga la temperatura di sinterizzazione ottimale e vi rimanga abbastanza a lungo affinché l'eliminazione dei pori sia completa.

- Se la tua attenzione principale è la precisa accuratezza dimensionale: Devi calcolare attentamente il tasso di ritiro del materiale e pianificare la calibrazione o la lavorazione post-sinterizzazione.

- Se stai risolvendo i problemi di un pezzo fallito: Per prima cosa, esaminalo alla ricerca di segni di sinterizzazione incompleta (porosità e bassa resistenza) o di fratture da stress causate da cicli di riscaldamento e raffreddamento impropri.

In definitiva, padroneggiare la sinterizzazione significa controllare con precisione il calore e il tempo per guidare una semplice polvere attraverso la sua trasformazione in un oggetto durevole e funzionale.

Tabella riassuntiva:

| Fase | Processo chiave | Risultato |

|---|---|---|

| Corpo Verde | La polvere viene pressata in forma | Compatto fragile e poroso |

| Riscaldamento Iniziale | Rimozione di leganti e umidità | Particelle preparate per il legame |

| Sinterizzazione Centrale | La diffusione atomica forma colli tra le particelle | Le particelle si legano e si avvicinano |

| Densificazione | Eliminazione dei pori, avviene il ritiro | Oggetto solido, denso e resistente |

Padroneggia il processo di sinterizzazione per le tue ceramiche da laboratorio con KINTEK.

Sia che tu stia sviluppando nuovi materiali ceramici, risolvendo problemi di difetti di sinterizzazione come deformazioni o porosità, o che tu abbia bisogno di un controllo dimensionale preciso, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in forni da laboratorio di alta qualità progettati per cicli di sinterizzazione coerenti e controllati.

Forniamo gli strumenti affidabili di cui hai bisogno per ottenere densità, resistenza e accuratezza ottimali nei tuoi progetti ceramici.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di sinterizzazione e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità