In sostanza, la sinterizzazione ceramica è un trattamento termico ad alta temperatura che trasforma un compatto di polvere ceramica sfusa in un oggetto solido e denso. Attraverso una combinazione di calore e talvolta pressione, le particelle individuali si fondono insieme — senza mai fondere — per ridurre drasticamente la porosità e aumentare significativamente la resistenza, la durezza e la stabilità del materiale.

La sfida fondamentale nella ceramica è trasformare una polvere fragile in un solido durevole e ad alte prestazioni. La sinterizzazione risolve questo problema utilizzando calore controllato per guidare il legame a livello atomico tra le particelle, saldandole efficacemente in una struttura unificata e densa.

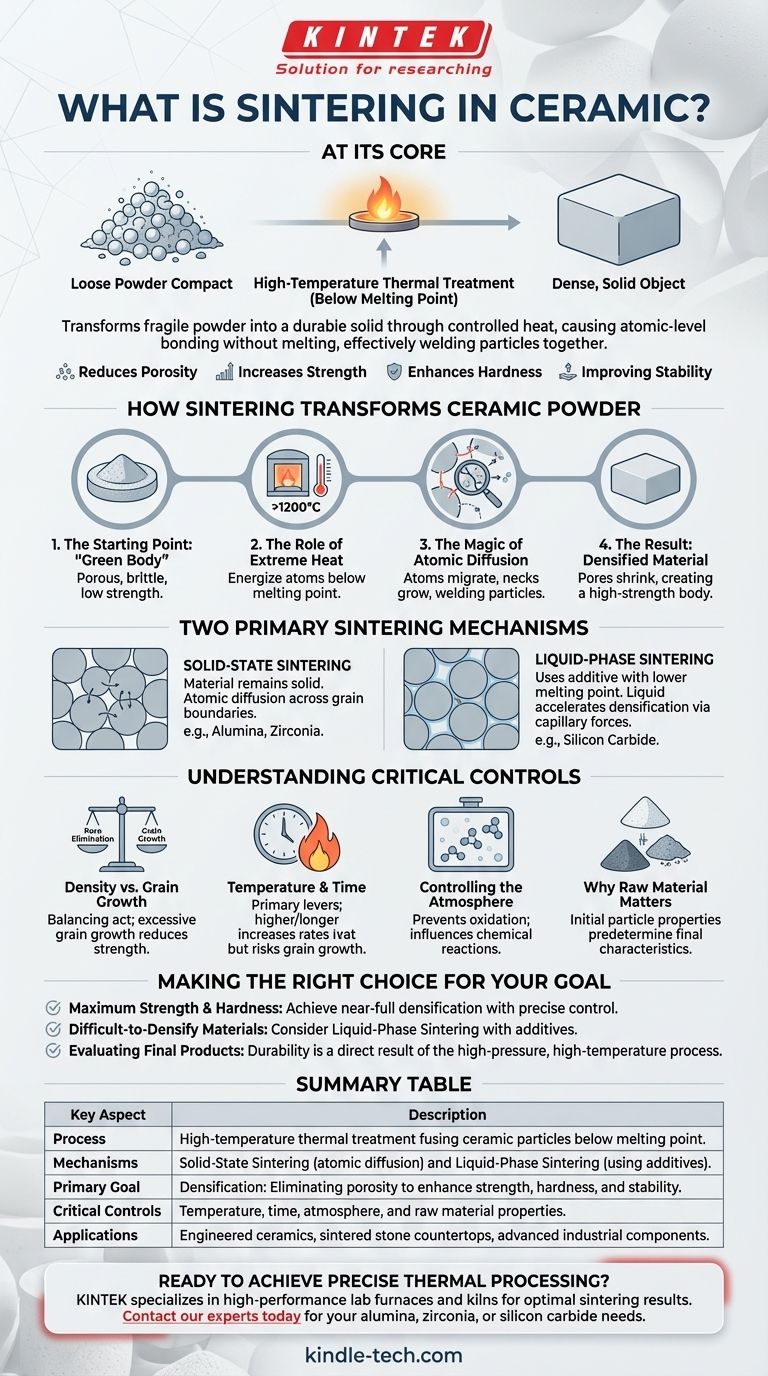

Come la Sinterizzazione Trasforma Fondamentalmente la Polvere Ceramica

La sinterizzazione non è semplicemente essiccazione o cottura; è un sofisticato processo di trasformazione del materiale che determina le proprietà finali della ceramica.

Il Punto di Partenza: Il "Corpo Verde"

Il processo inizia con un "corpo verde", che è polvere ceramica (come silice, argilla o zirconia) che è stata pressata o formata nella forma desiderata. In questa fase, l'oggetto è poroso, fragile e ha una resistenza meccanica molto bassa.

Il Ruolo del Calore Estremo

Il corpo verde viene posto in un forno e riscaldato a una temperatura molto elevata, spesso superiore a 1200°C. È fondamentale che questa temperatura rimanga al di sotto del punto di fusione del materiale. L'obiettivo non è liquefare la ceramica, ma energizzare i suoi atomi.

La Magia della Diffusione Atomica

A queste temperature elevate, gli atomi nei punti di contatto tra le particelle di polvere diventano altamente mobili. Iniziano a migrare, o diffondere, attraverso i confini delle particelle adiacenti. Questo movimento fa sì che i colli tra le particelle crescano, saldandole efficacemente insieme.

Il Risultato: Un Materiale Densificato e ad Alta Resistenza

Man mano che le particelle si fondono, gli spazi vuoti (pori) tra di esse si restringono e vengono gradualmente eliminati. Questo processo, noto come densificazione, è l'obiettivo principale della sinterizzazione. L'oggetto risultante è un corpo solido e non poroso con l'alta resistenza, durezza e stabilità termica caratteristiche delle ceramiche ingegnerizzate.

I Due Principali Meccanismi di Sinterizzazione

Il metodo esatto di sinterizzazione dipende dal materiale ceramico specifico in lavorazione.

Sinterizzazione allo Stato Solido

Questa è la forma più comune, utilizzata per materiali come allumina e zirconia. L'intero processo avviene mentre il materiale rimane allo stato solido. Il trasporto del materiale avviene esclusivamente attraverso la diffusione atomica attraverso i bordi di grano delle particelle.

Sinterizzazione in Fase Liquida

Questo metodo è utilizzato per materiali molto difficili da densificare, come il carburo di silicio. Una piccola quantità di un additivo viene miscelata con la polvere ceramica principale. Questo additivo ha un punto di fusione più basso e forma un liquido alla temperatura di sinterizzazione.

Questo liquido bagna le particelle solide e le attira insieme attraverso forze capillari, accelerando drasticamente il processo di densificazione prima di solidificarsi al raffreddamento.

Comprendere i Compromessi e i Controlli Critici

Ottimizzare il processo di sinterizzazione è essenziale per ottenere le proprietà fisiche desiderate. È un atto di bilanciamento di diversi parametri chiave.

L'Equilibrio tra Densità e Crescita del Grano

Sebbene l'obiettivo sia eliminare i pori, lasciare la ceramica ad alte temperature per troppo tempo può causare la crescita eccessiva dei cristalli individuali, o "grani". Grani eccessivamente grandi possono creare stress interni e ridurre effettivamente la resistenza finale e la tenacità alla frattura del materiale.

L'Impatto di Temperatura e Tempo

Temperatura e tempo sono le leve principali per controllare il processo. Una temperatura più alta o una durata maggiore aumentano la velocità di diffusione e densificazione, ma aumentano anche il rischio di crescita indesiderata del grano. Questi parametri sono attentamente ingegnerizzati per ogni materiale specifico.

Controllo dell'Atmosfera

L'ambiente gassoso all'interno del forno può influenzare le reazioni chimiche che avvengono durante la sinterizzazione. Viene spesso utilizzata un'atmosfera controllata (ad esempio, gas inerte, vuoto o gas reattivo) per prevenire ossidazione o altri effetti indesiderati.

Perché la Materia Prima è Importante

Il processo inizia con la polvere. La dimensione, la forma e la composizione chimica delle particelle iniziali (inclusi materiali come silice, feldspati e pigmenti minerali) predeterminano le proprietà finali, come durezza, stabilità chimica e persino colore.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i principi della sinterizzazione ti permette di collegare direttamente le proprietà di un prodotto al suo processo di produzione.

- Se il tuo obiettivo principale è la massima resistenza e durezza: L'obiettivo è raggiungere una densificazione quasi completa controllando rigorosamente la crescita del grano, il che richiede un controllo preciso della temperatura, del tempo e dell'atmosfera del ciclo di sinterizzazione.

- Se stai lavorando con materiali difficili da densificare: Considera la sinterizzazione in fase liquida, poiché l'additivo giusto può migliorare drasticamente i tassi di densificazione e sbloccare proprietà finali superiori altrimenti irraggiungibili.

- Se stai valutando un prodotto finito (come un piano di lavoro in "pietra sinterizzata"): Riconosci che la sua eccezionale durata, natura non porosa e resistenza alle macchie sono un risultato diretto di questo processo di fusione ad alta pressione e alta temperatura.

In definitiva, la padronanza della scienza della sinterizzazione è ciò che trasforma umili polveri in alcuni dei materiali più avanzati e resilienti di uso moderno.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Trattamento termico ad alta temperatura che fonde le particelle ceramiche al di sotto del punto di fusione. |

| Meccanismi | Sinterizzazione allo Stato Solido (diffusione atomica) e Sinterizzazione in Fase Liquida (utilizzo di additivi). |

| Obiettivo Principale | Densificazione: Eliminazione della porosità per migliorare resistenza, durezza e stabilità. |

| Controlli Critici | Temperatura, tempo, atmosfera e proprietà della materia prima. |

| Applicazioni | Ceramiche ingegnerizzate, piani di lavoro in pietra sinterizzata, componenti industriali avanzati. |

Pronto a ottenere una lavorazione termica precisa per i tuoi materiali ceramici? KINTEK è specializzata in forni da laboratorio e forni ad alte prestazioni progettati per risultati di sinterizzazione ottimali. Sia che tu stia lavorando con allumina, zirconia o carburo di silicio, le nostre attrezzature garantiscono profili di temperatura e atmosfere controllate per la massima densificazione e prestazione del materiale. Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono migliorare il tuo processo di sinterizzazione ceramica!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità