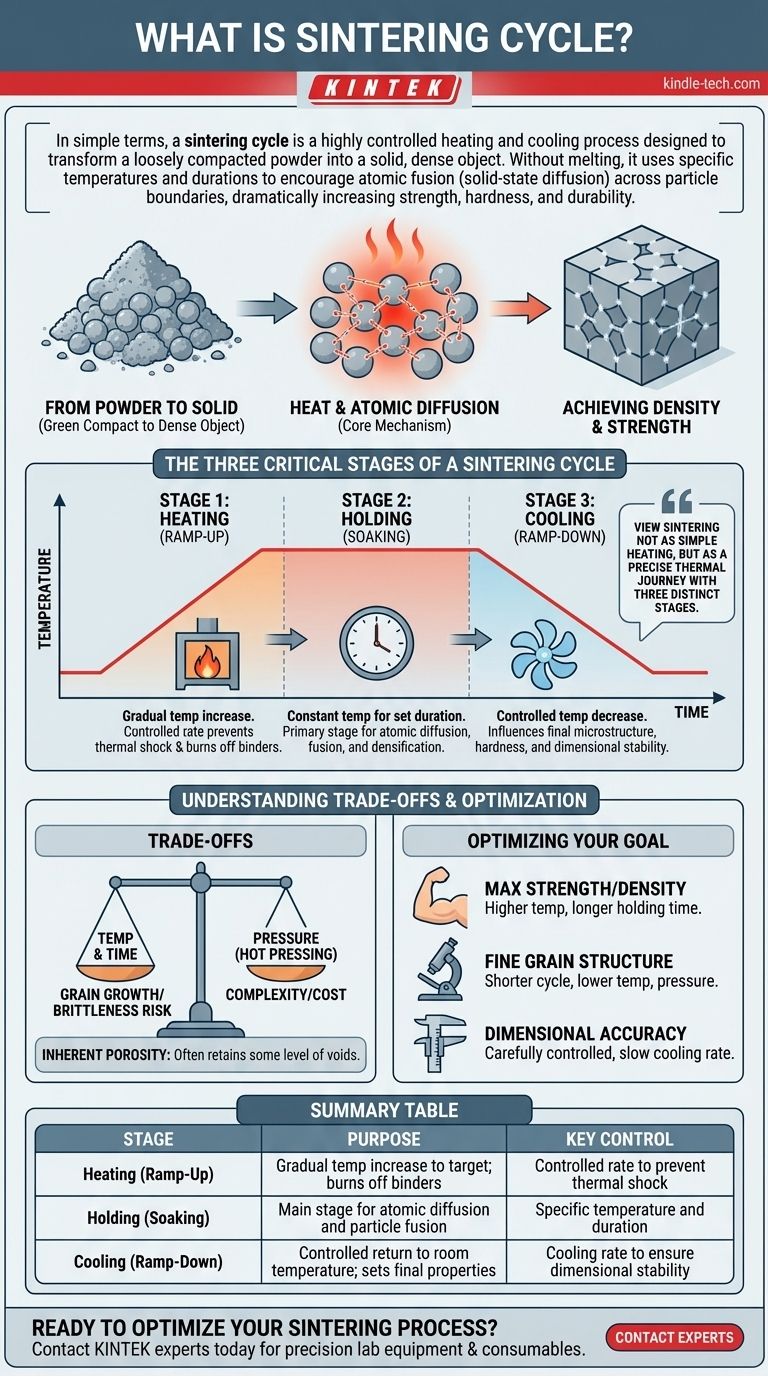

In termini semplici, un ciclo di sinterizzazione è un processo di riscaldamento e raffreddamento altamente controllato progettato per trasformare una polvere scarsamente compattata in un oggetto solido e denso. Senza fondere il materiale principale, il ciclo utilizza temperature e durate specifiche per incoraggiare gli atomi a fondersi attraverso i confini delle particelle. Questa diffusione allo stato solido salda le particelle insieme, aumentando drasticamente la resistenza, la durezza e la durabilità del materiale.

L'intuizione critica è quella di considerare la sinterizzazione non come un semplice riscaldamento, ma come un preciso percorso termico con tre fasi distinte: un aumento controllato, un mantenimento specifico della temperatura e un raffreddamento attentamente gestito. Ogni fase svolge un ruolo vitale nella fusione delle particelle e nel raggiungimento delle proprietà del materiale finali desiderate.

Il Meccanismo Centrale: Come Funziona la Sinterizzazione

Dalla Polvere al Solido

Il processo inizia con una massa di particelle fini—tipicamente metallo, ceramica o plastica—che è stata spesso pressata nella forma desiderata. Questo oggetto iniziale è noto come "compatto verde" ed è fragile, con un significativo spazio vuoto, o porosità, tra le particelle.

Il Ruolo del Calore

Il ciclo di sinterizzazione introduce energia termica. Questa energia non fonde il materiale ma eccita gli atomi, conferendo loro la mobilità per muoversi.

Diffusione Atomica

Alle alte temperature del ciclo di sinterizzazione, gli atomi migrano attraverso i confini dove le singole particelle si toccano. Questo processo, chiamato diffusione allo stato solido, crea "colli" o ponti tra le particelle adiacenti.

Raggiungere Densità e Resistenza

Man mano che questi colli crescono, tirano le particelle più vicine, riducendo i vuoti tra di esse. L'intera massa si densifica e si fonde in un unico pezzo coerente con proprietà meccaniche nettamente superiori alla polvere originale.

Le Tre Fasi Critiche di un Ciclo di Sinterizzazione

Un risultato positivo dipende dal controllo meticoloso di ogni fase del ciclo termico.

Fase 1: Riscaldamento (Ramp-Up)

La temperatura del forno viene gradualmente aumentata fino alla temperatura di sinterizzazione target. Questo deve essere fatto a una velocità controllata per prevenire shock termici, che potrebbero rompere il pezzo. Questa fase serve anche a bruciare completamente eventuali lubrificanti o leganti utilizzati durante la fase di compattazione iniziale.

Fase 2: Mantenimento (Soaking)

Il materiale viene mantenuto a una temperatura di sinterizzazione costante e specifica per una durata prestabilita. Durante questo periodo di "mantenimento", avviene la maggior parte della diffusione atomica. Questa è la fase principale in cui le particelle si fondono, la porosità diminuisce e il pezzo acquisisce la sua resistenza e densità.

Fase 3: Raffreddamento (Ramp-Down)

Infine, la temperatura viene abbassata lentamente e deliberatamente fino alla temperatura ambiente. La velocità di raffreddamento è altrettanto critica quanto la velocità di riscaldamento, poiché influenza la microstruttura finale, la durezza e la stabilità dimensionale del componente finito.

Comprendere i Compromessi

L'efficacia di un ciclo di sinterizzazione è determinata da un equilibrio di fattori contrastanti.

Temperatura vs. Tempo

Una temperatura di sinterizzazione più elevata può accelerare la diffusione e accorciare il tempo di mantenimento richiesto. Tuttavia, aumenta anche i costi energetici e il rischio di indesiderata crescita del grano, che a volte può rendere un materiale più fragile.

L'Impatto della Pressione

Alcuni cicli di sinterizzazione applicano pressione esterna durante il riscaldamento (un processo noto come pressatura a caldo). Questo può raggiungere densità finali più elevate a temperature più basse, ma aggiunge una significativa complessità e costo all'attrezzatura e al processo.

Porosità Inerente

Sebbene la sinterizzazione aumenti drasticamente la densità, raramente elimina tutti i vuoti. La maggior parte delle parti sinterizzate mantiene un certo livello di porosità residua, che deve essere considerata nelle applicazioni ingegneristiche. Il processo è ideale per materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno, dove la fusione tradizionale è impraticabile.

Ottimizzare il Ciclo per il Tuo Obiettivo

Il ciclo di sinterizzazione ideale è sempre adattato al materiale e al risultato desiderato per il pezzo finale.

- Se il tuo obiettivo principale è la massima resistenza e densità: Avrai bisogno di un ciclo con una temperatura di sinterizzazione più elevata e un tempo di mantenimento più lungo per massimizzare la diffusione atomica.

- Se il tuo obiettivo principale è preservare una struttura a grana fine: Un ciclo più breve a una temperatura più bassa, a volte con pressione applicata, è l'approccio preferito.

- Se il tuo obiettivo principale è la precisione dimensionale: Una velocità di raffreddamento attentamente controllata e più lenta è fondamentale per prevenire la deformazione e minimizzare le sollecitazioni interne.

Padroneggiare il ciclo di sinterizzazione significa bilanciare con precisione tempo, temperatura e pressione per ingegnerizzare le proprietà finali di un materiale a partire dal livello delle particelle.

Tabella Riepilogativa:

| Fase | Scopo | Controllo Chiave |

|---|---|---|

| Riscaldamento (Ramp-Up) | Aumento graduale della temperatura al target; brucia i leganti | Velocità controllata per prevenire shock termici |

| Mantenimento (Soaking) | Fase principale per la diffusione atomica e la fusione delle particelle | Temperatura e durata specifiche |

| Raffreddamento (Ramp-Down) | Ritorno controllato alla temperatura ambiente; imposta le proprietà finali | Velocità di raffreddamento per garantire la stabilità dimensionale |

Pronto a ottimizzare il tuo processo di sinterizzazione per parti più resistenti e durevoli?

In KINTEK, siamo specializzati in attrezzature da laboratorio di precisione per applicazioni di sinterizzazione. I nostri forni e materiali di consumo sono progettati per fornire l'esatto controllo della temperatura e l'uniformità che i tuoi materiali richiedono. Sia che tu stia lavorando con metalli, ceramiche o altre polveri, possiamo aiutarti a raggiungere la massima densità, resistenza e precisione dimensionale.

Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura