In sostanza, il Deposito Fisico da Vapore (PVD) è un processo di rivestimento basato sul vuoto in cui un materiale solido viene vaporizzato e poi depositato atomo per atomo su un oggetto bersaglio. Questo crea un film estremamente sottile, duro e fortemente legato che migliora la durata, la resistenza all'usura e l'aspetto del pezzo. A differenza della verniciatura o della placcatura tradizionali, il rivestimento diventa parte integrante della superficie stessa.

Il punto chiave è che il PVD non è semplicemente uno strato superficiale; è una tecnica di ingegneria delle superfici. Depositando materiale a livello atomico nel vuoto, migliora fondamentalmente le proprietà fisiche di un prodotto, offrendo prestazioni e longevità superiori che i metodi convenzionali non possono eguagliare.

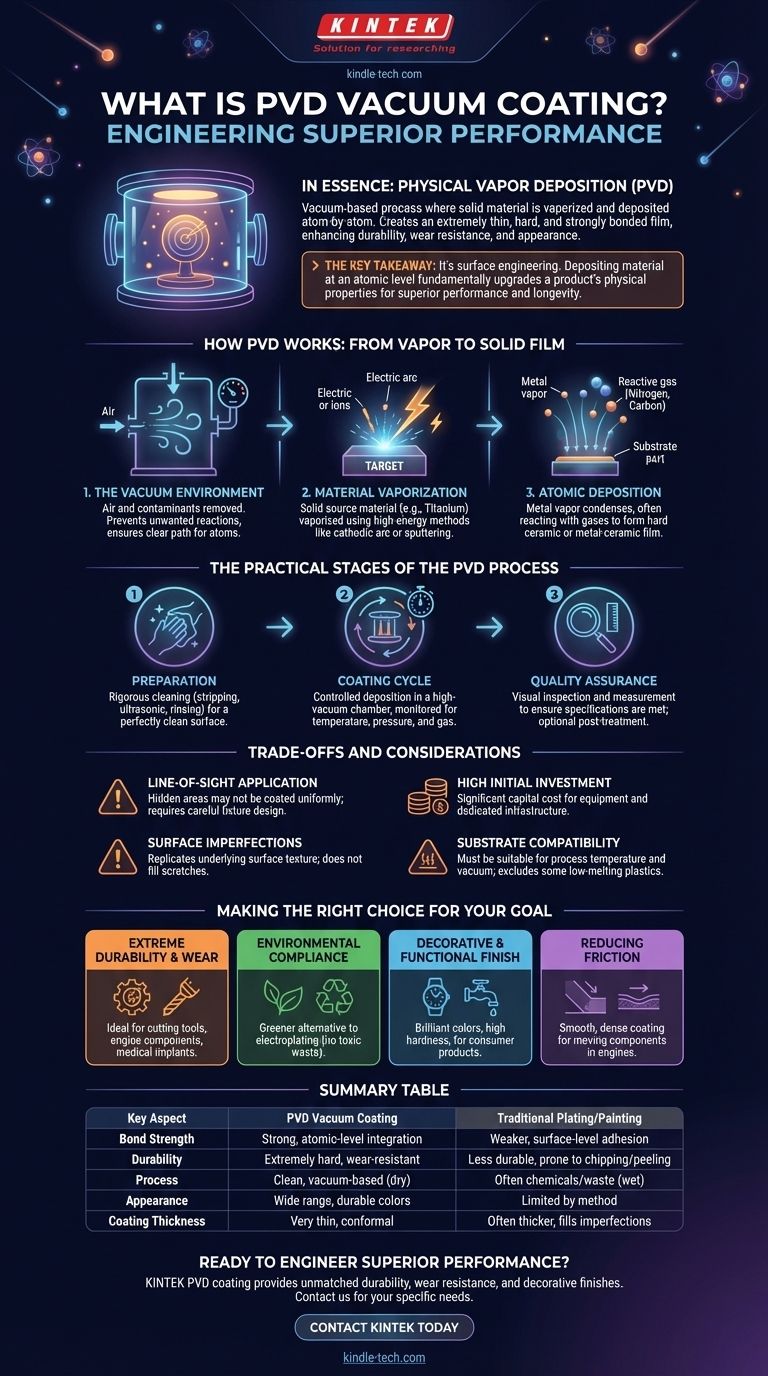

Come funziona il PVD: dal vapore al film solido

Per comprendere i vantaggi del PVD, è necessario prima comprenderne il meccanismo centrale. L'intero processo avviene all'interno di una camera ad alto vuoto, un ambiente controllato fondamentale per il risultato.

L'ambiente sottovuoto

Il processo inizia creando un vuoto per rimuovere virtualmente tutta l'aria e altri contaminanti gassosi. Ciò è cruciale perché impedisce qualsiasi reazione indesiderata con il materiale di rivestimento vaporizzato e assicura che gli atomi abbiano un percorso libero verso il substrato.

Vaporizzazione del materiale

Un materiale sorgente solido, noto come 'bersaglio' (spesso un metallo puro come titanio, zirconio o cromo), viene quindi vaporizzato. Ciò si ottiene tipicamente attraverso metodi ad alta energia come la vaporizzazione ad arco catodico, dove un arco elettrico colpisce il bersaglio, o lo sputtering, dove il bersaglio viene bombardato da ioni.

Deposizione atomica

Il vapore metallico risultante viaggia attraverso la camera a vuoto e si condensa sulle parti da rivestire. Spesso viene introdotto un gas reattivo come l'azoto o un gas a base di carbonio. Gli atomi metallici vaporizzati reagiscono con questo gas mentre si depositano, formando un film ceramico o metallo-ceramico estremamente duro e durevole sulla superficie.

Le fasi pratiche del processo PVD

Ottenere un rivestimento PVD impeccabile è un processo industriale a più fasi che richiede precisione in ogni stadio.

La preparazione è fondamentale

Prima di entrare nella camera a vuoto, i pezzi vengono sottoposti a una rigorosa pulizia e pre-trattamento. Ciò può includere la rimozione di vecchi rivestimenti, la pulizia a ultrasuoni e il risciacquo per rimuovere oli, polvere o ossidi. Una superficie perfettamente pulita è non negoziabile per una corretta adesione.

Il ciclo di rivestimento

I pezzi vengono montati saldamente su fissaggi per garantire un'esposizione uniforme. Una volta all'interno della camera, inizia il ciclo PVD, depositando il film sottile nel corso di un periodo di tempo. Questa fase è altamente controllata per temperatura, pressione e composizione del gas.

Controllo qualità e finitura

Dopo il rivestimento, i pezzi vengono sottoposti a controllo qualità. Ciò include l'ispezione visiva e spesso la misurazione dello spessore per garantire che soddisfino le specifiche. A seconda dell'applicazione, alcuni pezzi potrebbero ricevere un post-trattamento finale per ottenere una finitura specifica.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Applicazione a linea di vista

Il processo di deposizione è fondamentalmente "a linea di vista". Le aree nascoste o profonde all'interno di geometrie interne complesse potrebbero non ricevere un rivestimento uniforme. Ciò deve essere preso in considerazione durante la fase di progettazione del pezzo e di fissaggio.

Elevato investimento iniziale

Le attrezzature PVD, comprese le camere a vuoto, gli alimentatori e i sistemi di controllo, rappresentano un investimento di capitale significativo. Questo non è un processo da laboratorio, ma industriale che richiede infrastrutture dedicate.

Le imperfezioni superficiali vengono replicate

Il PVD crea un film conforme estremamente sottile. Non nasconderà né riempirà graffi, segni di utensili o altri difetti superficiali. Al contrario, replicherà precisamente la trama superficiale sottostante, rendendo critica la qualità del substrato.

Compatibilità del substrato

Sebbene il PVD funzioni su quasi tutti i materiali inorganici, la temperatura del processo, sebbene inferiore a molti trattamenti termici, deve essere adatta al substrato. Alcune materie plastiche a basso punto di fusione o materiali temprati potrebbero non essere compatibili.

Fare la scelta giusta per il tuo obiettivo

Il PVD è una scelta strategica utilizzata per raggiungere obiettivi di prestazione specifici. Utilizza questi punti per guidare la tua decisione.

- Se il tuo obiettivo principale è una durata estrema e una resistenza all'usura: Il PVD è la scelta superiore per estendere la vita funzionale di utensili da taglio, componenti del motore o impianti medici.

- Se il tuo obiettivo principale è la conformità ambientale: Il PVD è un'alternativa ecologica ad alte prestazioni ai metodi di galvanica tradizionali come il cromo duro, poiché non produce rifiuti tossici.

- Se il tuo obiettivo principale è una finitura decorativa ma funzionale: Il PVD offre una vasta gamma di colori brillanti con una durezza che la vernice non può eguagliare, ideale per prodotti di consumo come orologi, rubinetti e armi da fuoco.

- Se il tuo obiettivo principale è la riduzione dell'attrito: La natura liscia e densa dei rivestimenti PVD crea una superficie a basso attrito, rendendola ideale per componenti in movimento in motori e macchinari.

In definitiva, comprendere il PVD ti permette di andare oltre i semplici trattamenti superficiali e di progettare prestazioni superiori del prodotto partendo dal livello atomico.

Tabella riassuntiva:

| Aspetto chiave | Rivestimento sottovuoto PVD | Placcatura/Verniciatura tradizionale |

|---|---|---|

| Forza di adesione | Integrazione forte, a livello atomico | Adesione più debole, a livello superficiale |

| Durata | Estremamente duro, resistente all'usura | Meno durevole, soggetto a scheggiature/sfaldamenti |

| Processo | Pulito, basato sul vuoto (processo a secco) | Spesso coinvolge sostanze chimiche/rifiuti (processo a umido) |

| Aspetto | Ampia gamma di colori decorativi durevoli | Finiture limitate dal metodo, meno durevoli |

| Spessore del rivestimento | Film sottile, conforme | Spesso più spesso, può riempire/nascondere imperfezioni |

Pronto a integrare prestazioni superiori nei tuoi prodotti?

Il rivestimento PVD di KINTEK può trasformare i tuoi componenti, fornendo una durata, una resistenza all'usura e finiture decorative brillanti senza pari. La nostra esperienza nelle attrezzature da laboratorio e industriali ti assicura di ottenere la soluzione di rivestimento giusta per le tue esigenze specifiche, che si tratti di utensili da taglio, dispositivi medici o beni di consumo.

Contatta KINTEK oggi stesso per discutere come i nostri servizi di rivestimento sottovuoto PVD possono migliorare la longevità e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni