Nella sua essenza, la Deposizione Fisica da Vapore (PVD) è una tecnica basata sul vuoto per applicare film estremamente sottili di materiale su una superficie, o substrato. Il processo funziona trasformando un materiale sorgente solido in vapore, che poi viaggia attraverso il vuoto e si condensa sul substrato, costruendo il rivestimento un atomo alla volta. Questo controllo a livello atomico è ciò che rende la PVD una pietra miliare della nanotecnologia moderna.

La PVD è meglio compresa non come un metodo di rivestimento, ma come una forma di "verniciatura a spruzzo atomica" all'interno di una camera ad alto vuoto. Consente la costruzione di film ultra-puri e ad alte prestazioni con precisione nanometrica, rendendola indispensabile per la creazione di componenti elettronici e meccanici avanzati.

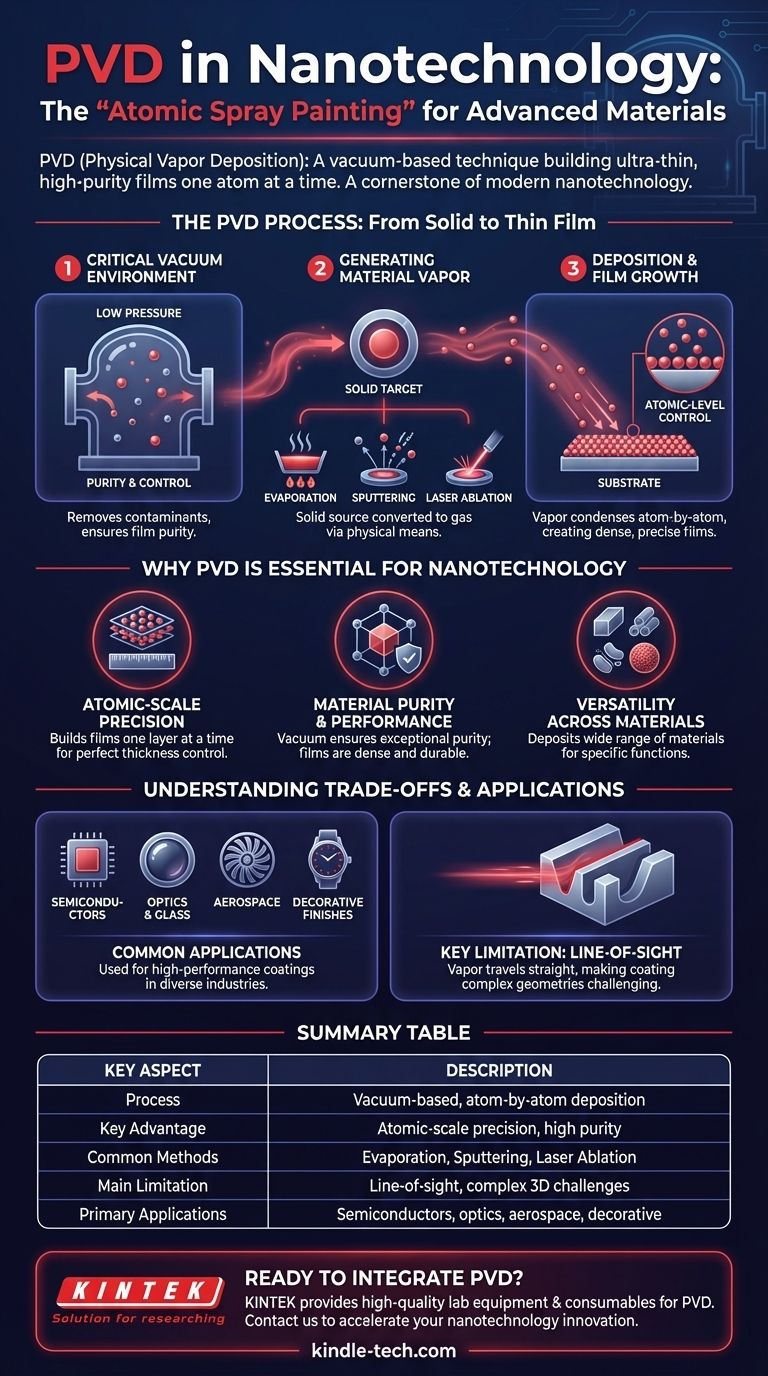

Il Processo PVD: Dal Solido al Film Sottile

Per comprendere il ruolo della PVD nella nanotecnologia, è necessario prima afferrare il suo meccanismo fondamentale. L'intero processo avviene sottovuoto per garantire purezza e controllo.

L'Ambiente di Vuoto Critico

Il processo viene condotto a pressione molto bassa, ovvero alto vuoto. Questo rimuove le particelle di aria e gas indesiderate che altrimenti potrebbero contaminare il film o interferire con gli atomi vaporizzati durante il loro viaggio verso il substrato.

Generazione del Vapore di Materiale

Un materiale sorgente solido, noto come "bersaglio" (target), viene convertito in gas. Ciò si ottiene attraverso mezzi puramente fisici, come:

- Evaporazione: Il bersaglio viene riscaldato fino a quando i suoi atomi evaporano.

- Sputtering: Il bersaglio viene bombardato con ioni ad alta energia, che staccano gli atomi dalla sua superficie.

- Ablazione Laser: Un laser ad alta potenza vaporizza il materiale dalla superficie del bersaglio.

Deposizione e Crescita del Film

Gli atomi vaporizzati viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono il substrato più freddo. Al contatto, si condensano nuovamente in stato solido, formando un film sottile, denso e altamente aderente. Poiché ciò avviene atomo per atomo, lo strato risultante può essere controllato con incredibile precisione.

Perché la PVD è Essenziale per la Nanotecnologia

Le caratteristiche uniche della PVD la rendono perfettamente adatta alla produzione su scala nanometrica, dove precisione e purezza sono fondamentali. È un processo fisico, il che significa che non avvengono reazioni chimiche, preservando l'integrità del materiale depositato.

Precisione su Scala Atomica

La capacità di costruire film un livello atomico alla volta è il vantaggio distintivo della PVD. Questo livello di controllo è necessario per creare componenti come semiconduttori e pannelli solari a film sottile, dove lo spessore dello strato detta direttamente le proprietà elettroniche e ottiche.

Purezza e Prestazioni del Materiale

Operare sottovuoto assicura che il film depositato sia eccezionalmente puro. Ciò è fondamentale per le applicazioni elettroniche in cui anche le più piccole impurità possono causare il guasto del dispositivo. I film risultanti sono anche densi e duri, migliorando la resistenza del substrato all'usura, alle alte temperature e alla corrosione.

Versatilità tra i Materiali

La PVD non è limitata a un solo tipo di materiale. Può essere utilizzata per depositare una vasta gamma di metalli puri, leghe, non metalli e film composti. Questa flessibilità consente agli ingegneri di selezionare il materiale perfetto per una funzione specifica, dalla creazione di percorsi conduttivi in un microchip all'applicazione di una finitura dura e decorativa sui gioielli.

Comprendere i Compromessi e le Applicazioni

Sebbene potente, la PVD non è una soluzione universale. Comprendere i suoi punti di forza e i suoi limiti è fondamentale per utilizzarla efficacemente.

Applicazioni Comuni: Dai Microchip all'Hardware

La PVD è utilizzata in numerosi settori per la sua capacità di creare film sottili ad alte prestazioni. Le applicazioni chiave includono:

- Produzione di Semiconduttori: Creazione degli intricati strati di materiali conduttivi e isolanti nei circuiti integrati.

- Ottica e Vetro: Applicazione di rivestimenti antiriflesso o riflettenti su lenti e vetro.

- Aerospaziale: Rivestimento dei componenti per fornire una barriera contro le alte temperature e l'usura.

- Finiture Decorative: Produzione di finiture metalliche durevoli e brillanti su oggetti come gioielli, orologi e ferramenta per la casa.

Limitazione Chiave: Deposizione a Linea di Vista

Un vincolo significativo della PVD è che si tratta di un processo a "linea di vista". Gli atomi vaporizzati viaggiano in linea retta dal bersaglio al substrato. Ciò significa che può essere difficile rivestire uniformemente forme tridimensionali complesse con scanalature profonde o superfici nascoste.

Qualità della Finitura Superficiale

I rivestimenti PVD replicano fedelmente la trama superficiale del substrato su cui vengono applicati. Un substrato liscio e lucidato si tradurrà in un film PVD liscio e lucente, eliminando spesso la necessità di lucidatura post-rivestimento per ottenere una finitura metallica brillante.

Fare la Scelta Giusta per il Tuo Obiettivo

La PVD è uno strumento altamente specializzato. Il tuo obiettivo finale determina se è l'approccio corretto per il tuo progetto.

- Se la tua attenzione principale è sulle prestazioni elettroniche o ottiche: La PVD è il metodo ideale per creare gli strati puri, uniformi e ultrasottili richiesti per semiconduttori, sensori e ottiche avanzate.

- Se la tua attenzione principale è sul miglioramento della superficie: Utilizza la PVD per creare rivestimenti eccezionalmente durevoli, resistenti alla corrosione o decorativi su utensili, impianti medici e prodotti di consumo.

- Se stai lavorando con geometrie 3D complesse: Valuta attentamente se la natura a linea di vista della PVD può coprire adeguatamente tutte le superfici critiche e considera metodi alternativi se necessario.

Controllando la materia a livello atomico, la PVD funge da strumento fondamentale per costruire i materiali ad alte prestazioni del futuro.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Tecnica basata sul vuoto per depositare film sottili atomo per atomo. |

| Vantaggio Chiave | Precisione a livello atomico ed elevata purezza del materiale. |

| Metodi Comuni | Evaporazione, Sputtering, Ablazione Laser. |

| Limitazione Principale | Deposizione a linea di vista; difficoltà con forme 3D complesse. |

| Applicazioni Principali | Semiconduttori, ottica, rivestimenti aerospaziali, finiture decorative. |

Pronto a integrare la tecnologia PVD nel flusso di lavoro del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per la ricerca e lo sviluppo nel campo della nanotecnologia. Che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici avanzati o miglioramenti superficiali durevoli, la nostra esperienza e le nostre soluzioni possono aiutarti a raggiungere una precisione e una purezza senza pari nelle tue applicazioni di film sottili.

Contattaci oggi tramite il nostro modulo di contatto per discutere come i nostri sistemi PVD e il supporto possono accelerare la tua innovazione e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto