In sostanza, il rivestimento PVD (Physical Vapor Deposition) viene utilizzato per applicare una pellicola sottile e incredibilmente durevole su una vasta gamma di prodotti. Questo processo migliora proprietà come la durezza, la resistenza all'usura e l'aspetto visivo. Troverai rivestimenti PVD su tutto, dalle punte da trapano industriali e pistoni automobilistici agli orologi di lusso, strumenti chirurgici e rubinetti domestici.

La ragione fondamentale per cui il PVD è così ampiamente adottato è la sua capacità unica di offrire sia benefici funzionali ad alte prestazioni che finiture estetiche superiori su una gamma eccezionalmente ampia di materiali, dall'acciaio e titanio alla plastica.

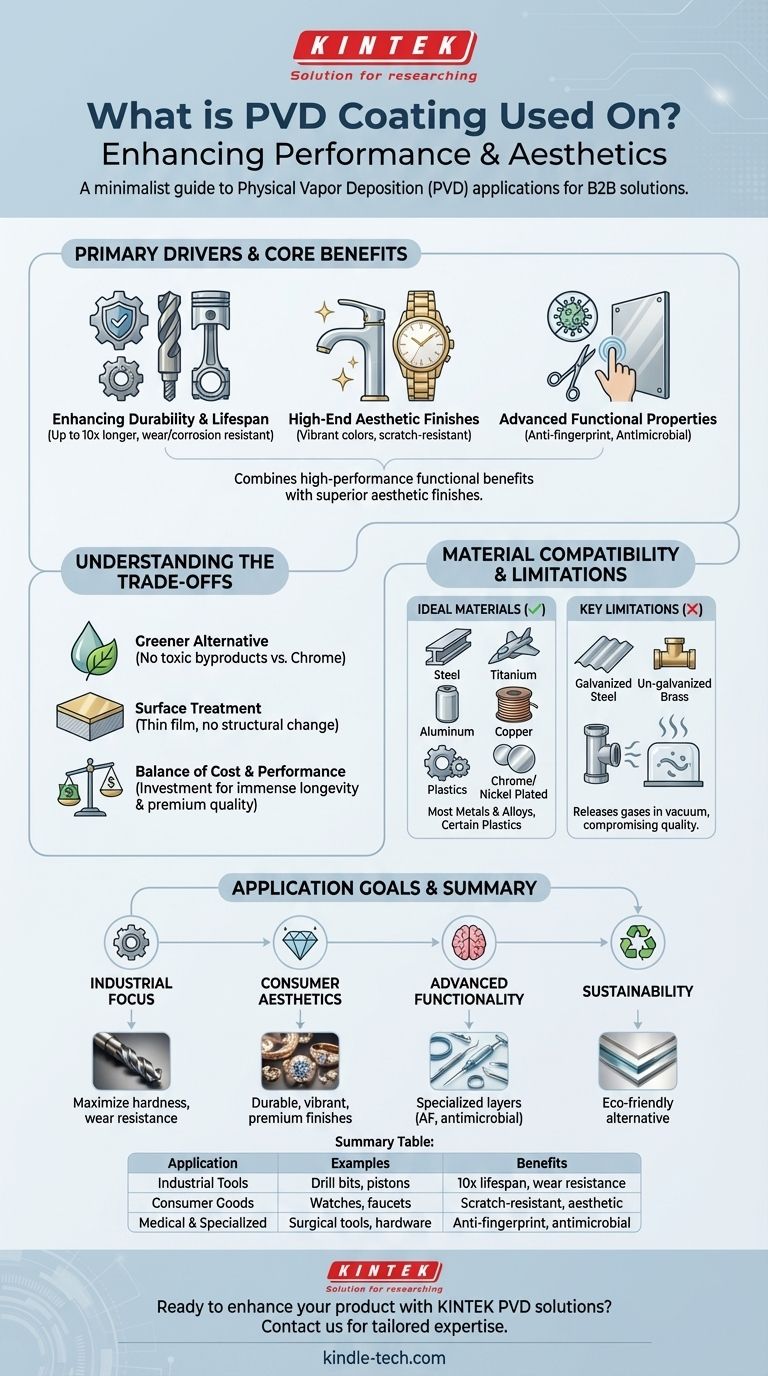

I principali fattori di adozione del PVD

Comprendere perché il PVD viene scelto rivela il suo vero valore. La decisione di utilizzare questo processo di rivestimento è tipicamente guidata dalla necessità di migliorare significativamente le caratteristiche fisiche o l'aspetto visivo di un prodotto, e spesso, entrambi contemporaneamente.

Migliorare la durabilità e la durata

L'uso industriale più comune per il PVD è rendere i prodotti più robusti e duraturi. Il rivestimento agisce come una barriera protettiva contro l'usura, l'attrito e la corrosione.

Applicando una finitura PVD, la durata di un prodotto può essere aumentata fino a dieci volte. Questo è fondamentale per articoli soggetti a forte usura come punte da trapano, componenti automobilistici come pistoni e dispositivi medici come strumenti chirurgici.

Ottenere finiture estetiche di alta gamma

Nel mercato dei beni di consumo, il PVD è apprezzato per la sua capacità di creare colori e finiture belli e duraturi. Fornisce un'alternativa molto più durevole alla placcatura o alla verniciatura tradizionali.

Per questo motivo è comunemente utilizzato su accessori per cucina e bagno, ferramenta per porte e articoli di lusso come orologi e gioielli. Ad esempio, un rivestimento PVD color oro su un orologio in acciaio inossidabile offre l'aspetto dell'oro massiccio con una resistenza ai graffi superiore a un costo inferiore.

Aggiunta di proprietà funzionali avanzate

La tecnologia PVD consente più che solo durabilità e colore. Strati funzionali specializzati possono essere integrati direttamente nel processo di rivestimento.

In architettura, i rivestimenti PVD sono spesso combinati con uno strato anti-impronta (AF), ideale per superfici ad alto contatto. La ricerca emergente si concentra anche su applicazioni antimicrobiche in camera, che potrebbero essere rivoluzionarie per le apparecchiature mediche e l'industria alimentare.

Compatibilità dei materiali: cosa può e non può essere rivestito

Il PVD è noto per la sua versatilità, aderendo a una vasta gamma di materiali substrato. Tuttavia, ci sono importanti limitazioni da considerare.

Metalli e leghe ideali

Il processo funziona eccezionalmente bene con la maggior parte dei metalli. Questo include tutte le famiglie di acciaio (specialmente acciai ad alta velocità e inossidabili), titanio, alluminio, rame e le loro leghe.

I prodotti che sono già stati placcati con cromo o nichel possono anche essere rivestiti con successo con PVD, spesso per aggiungere colore o migliorare ulteriormente la durabilità.

Ambito dei materiali più ampio

Oltre ai metalli, la compatibilità del PVD si estende ad altri tipi di materiali. Può essere applicato con successo a determinate plastiche e persino a materiali come l'oro, rendendolo una soluzione flessibile per progetti di prodotti complessi.

Principali limitazioni dei materiali

Il processo PVD avviene sotto vuoto, il che rende alcuni materiali inadatti. Nello specifico, i materiali zincati e l'ottone non zincato sono candidati scadenti perché possono rilasciare gas che interferiscono con l'ambiente sottovuoto, compromettendo la qualità del rivestimento.

Comprendere i compromessi

Sebbene il PVD sia una tecnologia potente, è essenziale comprenderne il contesto e ciò che non è. Riconoscerne i compromessi assicura che venga utilizzato per l'applicazione giusta.

Un'alternativa più ecologica alla cromatura

Un vantaggio significativo del PVD è il suo profilo ambientale. A differenza dei tradizionali processi di elettrodeposizione come la cromatura, il processo PVD non produce sottoprodotti chimici tossici, rendendolo una scelta di produzione molto più pulita.

È un trattamento superficiale, non un cambiamento strutturale

Il PVD aggiunge una pellicola sottile, tipicamente di pochi micron di spessore, alla superficie di un pezzo. Migliora drasticamente le proprietà superficiali ma non altera la resistenza o la flessibilità sottostante del materiale del substrato stesso.

L'equilibrio tra costo e prestazioni

Sebbene il PVD possa creare un'alternativa economicamente vantaggiosa all'uso di metalli preziosi solidi, il processo stesso è una tecnica industriale sofisticata. L'investimento iniziale e i costi di elaborazione devono essere ponderati rispetto all'immenso valore che aggiunge in termini di longevità del prodotto e qualità della finitura premium.

Come applicarlo al tuo obiettivo

Il tuo obiettivo specifico determinerà come sfrutterai la tecnologia PVD.

- Se il tuo obiettivo principale sono le prestazioni industriali: usa il PVD per massimizzare la durezza, la resistenza all'usura e la durata di utensili e componenti meccanici.

- Se il tuo obiettivo principale è l'estetica del consumatore: usa il PVD per creare finiture durevoli, vivaci e premium su prodotti come ferramenta, gioielli ed elettronica.

- Se il tuo obiettivo principale è la funzionalità avanzata: esplora rivestimenti PVD specializzati per aggiungere proprietà come strati anti-impronta o antimicrobici per applicazioni architettoniche e mediche.

- Se il tuo obiettivo principale è la sostenibilità: considera il PVD come un'alternativa ad alte prestazioni ed ecologica ai tradizionali processi di placcatura chimica.

In definitiva, il rivestimento PVD funge da ponte critico tra la scienza dei materiali e la progettazione del prodotto, consentendo la creazione di articoli che sono sia più belli che più resilienti.

Tabella riassuntiva:

| Categoria di applicazione | Esempi comuni | Vantaggi chiave |

|---|---|---|

| Utensili industriali | Punte da trapano, pistoni | Aumenta la durata fino a 10 volte, resistenza all'usura |

| Beni di consumo | Orologi, rubinetti, gioielli | Resistente ai graffi, colori estetici, durabilità |

| Medico e specializzato | Strumenti chirurgici, ferramenta architettonica | Proprietà anti-impronta, antimicrobiche |

Pronto a migliorare le prestazioni e l'aspetto del tuo prodotto con un rivestimento PVD avanzato? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni PVD su misura per settori che vanno dal medicale ai beni di lusso. La nostra esperienza garantisce che i tuoi prodotti raggiungano una durabilità superiore, un'estetica mozzafiato e proprietà funzionali all'avanguardia. Contattaci oggi per discutere come KINTEK può soddisfare le tue specifiche esigenze di rivestimento ed elevare la tua linea di prodotti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura