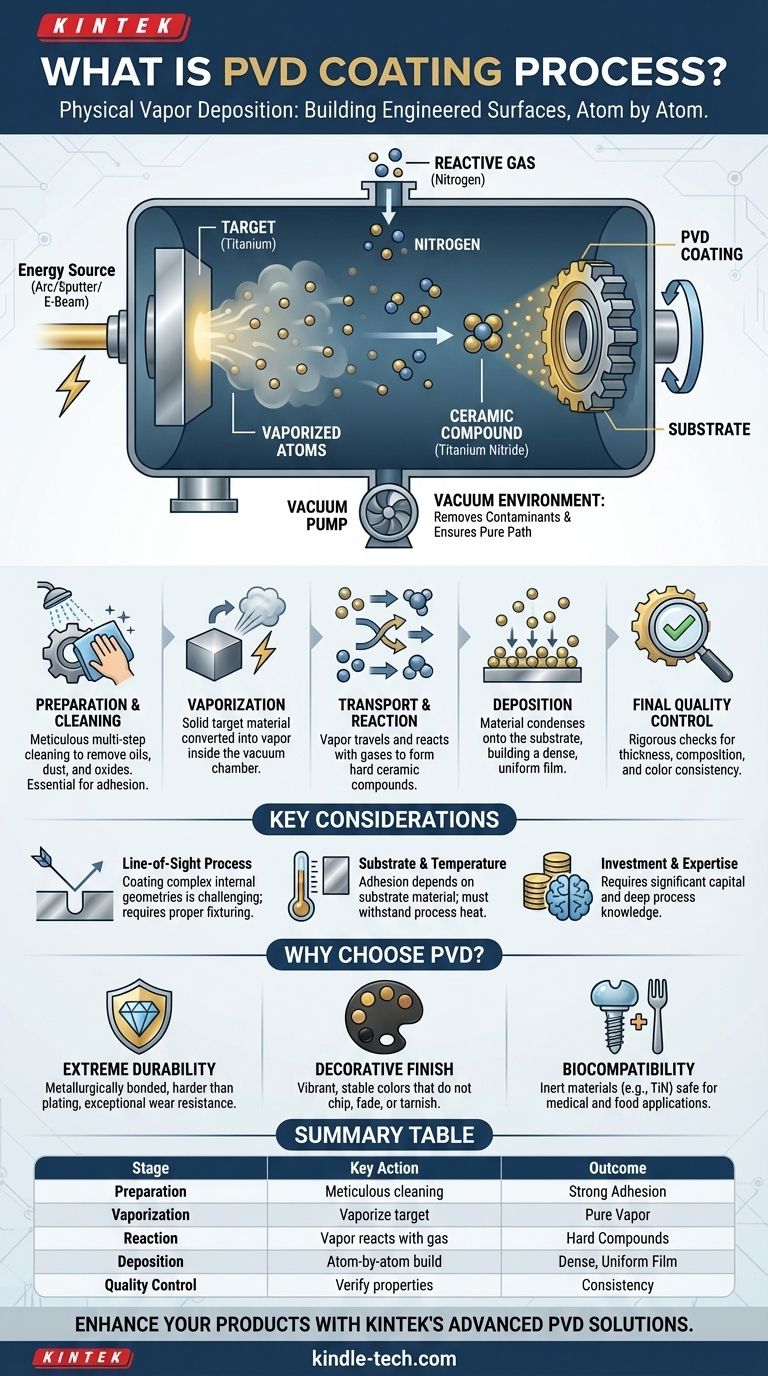

Nella sua essenza, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sottovuoto che trasferisce un materiale a livello atomico. Un materiale sorgente solido, come titanio o zirconio, viene vaporizzato all'interno di una camera a vuoto e quindi depositato come un film sottile e altamente durevole sulla superficie di un pezzo o di un prodotto. Questa deposizione atomo per atomo crea un rivestimento che è metallurgicamente legato al substrato, risultando in un'eccezionale resistenza all'usura, alla corrosione e una notevole durezza.

L'intuizione cruciale è che il PVD non è semplicemente l'applicazione di uno strato di vernice o di placcatura metallica. È un processo di produzione ad alta tecnologia che costruisce una nuova superficie ingegnerizzata direttamente sul substrato, un atomo alla volta, all'interno di un ambiente sottovuoto altamente controllato.

Le Fondamenta: Perché il Vuoto è Essenziale

L'intero processo P-V-D — Deposizione Fisica da Vapore — dipende dalla "V" di vuoto. Comprendere perché questo ambiente è irrinunciabile è fondamentale per capire la qualità del rivestimento finale.

Rimozione dei Contaminanti

Lo scopo principale del vuoto è rimuovere tutti gli altri atomi e molecole dalla camera, come ossigeno, azoto e vapore acqueo. Se queste particelle fossero presenti, entrerebbero in collisione con gli atomi del rivestimento vaporizzato, causando reazioni indesiderate e impedendo un legame pulito e forte con il substrato.

Garantire un Percorso di Rivestimento Puro

Il vuoto crea un percorso "a vista" senza ostacoli affinché il materiale vaporizzato viaggi dalla sua sorgente (il target) al prodotto da rivestire (il substrato). Ciò assicura che la deposizione sia controllata e che il film risultante sia denso e uniforme.

Scomposizione del Processo PVD: Un'Analisi Passo Passo

Sebbene i parametri esatti varino a seconda dell'applicazione, il processo segue una sequenza logica e coerente. Si muove dalla preparazione meticolosa alla deposizione atomica e al controllo qualità finale.

Passaggio 1: Preparazione Meticolosa e Pulizia

Il processo inizia molto prima che il pezzo entri nella camera a vuoto. Il substrato deve essere impeccabilmente pulito. Qualsiasi olio, polvere o ossido sulla superficie impedirà al rivestimento di aderire correttamente. Questa fase spesso comporta una pulizia ultrasonica multistadio, bagni chimici e asciugatura. Per i pezzi con rivestimenti esistenti, potrebbe essere prima necessario un processo di rimozione.

Passaggio 2: Vaporizzazione (Ablazione)

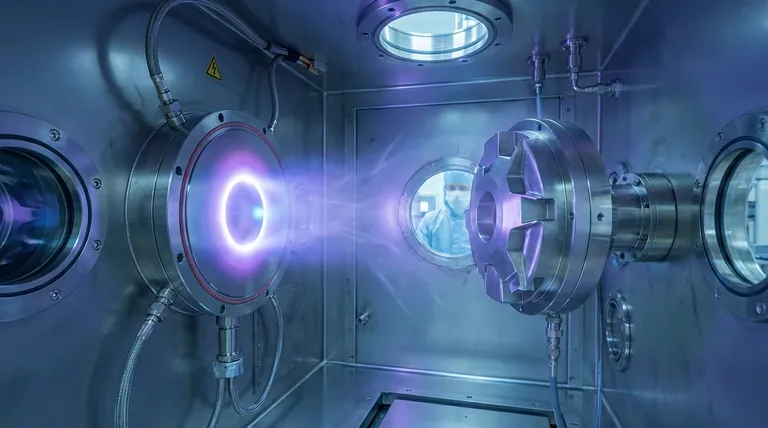

Una volta all'interno della camera a vuoto sigillata, il materiale sorgente solido, noto come 'target', viene convertito in vapore. Questa è la parte "Vapore Fisico" del nome.

I metodi comuni per questo includono:

- Scarica ad Arco: Viene applicato un arco elettrico ad alta corrente al target, creando un punto caldo localizzato che evapora il materiale.

- Sputtering: Il target viene bombardato con ioni ad alta energia (solitamente argon) provenienti da un plasma, che rimuovono fisicamente gli atomi dalla sua superficie.

- Fascio di Elettroni: Un potente fascio di elettroni viene focalizzato sul target in un crogiolo, riscaldandolo fino al suo punto di ebollizione.

Passaggio 3: Trasporto e Reazione

Gli atomi metallici vaporizzati viaggiano attraverso il vuoto verso il substrato. In questa fase, un gas reattivo (come azoto, carbonio o ossigeno) viene spesso introdotto con precisione nella camera.

Questi gas reagiscono con il vapore metallico per formare un nuovo composto ceramico. Ad esempio, il vapore di titanio che reagisce con il gas azoto forma nitruro di titanio (TiN), una ceramica molto dura di colore dorato. Questa fase di reazione è ciò che determina il colore finale, la durezza e le proprietà chimiche del rivestimento.

Passaggio 4: Deposizione

Il materiale vaporizzato (ora spesso un composto metallo-gas) si condensa sulla superficie più fredda del substrato. Questa deposizione avviene atomo per atomo, costruendo un film sottile, denso e altamente strutturato. I pezzi vengono spesso fatti ruotare su maschere per garantire che il rivestimento venga applicato uniformemente su tutte le superfici.

Passaggio 5: Controllo Qualità Finale

Dopo il processo, che può durare da 30 minuti a diverse ore, i pezzi vengono raffreddati e rimossi. Vengono eseguiti rigorosi controlli di qualità per garantire la coerenza e l'aderenza alle specifiche. Ciò comporta tipicamente l'uso di uno strumento a fluorescenza a raggi X (XRF) per verificare la composizione elementare e lo spessore del rivestimento, e uno spettrofotometro per misurarne l'esatto colore.

Comprendere i Compromessi e le Considerazioni

Il PVD è una tecnologia potente, ma è importante comprenderne le realtà operative.

È un Processo a Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, rivestire geometrie interne complesse o fori profondi e stretti può essere difficile. L'uso appropriato di maschere e la rotazione dei pezzi sono fondamentali per ottenere una copertura uniforme su forme complesse.

Il Substrato e la Temperatura Contano

L'adesione e le prestazioni del rivestimento PVD dipendono fortemente dal materiale del substrato su cui viene applicato. Il processo genera anche calore, quindi il substrato deve essere in grado di sopportare le temperature all'interno della camera senza deformarsi o perdere le sue proprietà.

Investimento e Competenza

Il rivestimento PVD richiede un investimento di capitale significativo in camere a vuoto, alimentatori e apparecchiature di controllo qualità. Non è un processo semplice e si basa su una profonda competenza di processo per gestire correttamente le variabili di temperatura, pressione, miscele di gas e livelli di potenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo PVD ti consente di specificarlo in modo efficace per il risultato desiderato.

- Se la tua attenzione principale è l'estrema durabilità: Sfrutta il fatto che il PVD crea uno strato ceramico legato metallurgicamente che è molto più duro e resistente all'usura rispetto alla placcatura o alla verniciatura tradizionali.

- Se la tua attenzione principale è una finitura decorativa: Specifica il gas reattivo corretto per ottenere una vasta gamma di colori brillanti e stabili (come oro, nero o bronzo) che non si scheggiano, sbiadiscono o si appannano.

- Se la tua attenzione principale è la biocompatibilità o la resistenza chimica: Scegli materiali PVD inerti come il Nitruro di Titanio (TiN) o il Nitruro di Zirconio (ZrN), che sono sicuri per impianti medici e applicazioni per uso alimentare.

Comprendendo che il PVD è fondamentalmente un processo di costruzione di una nuova superficie a partire da singoli atomi, puoi sfruttare meglio le sue capacità uniche per la tua applicazione specifica.

Tabella Riassuntiva:

| Fase del Processo PVD | Azione Chiave | Risultato |

|---|---|---|

| Preparazione | Pulizia meticolosa del substrato | Assicura una forte adesione del rivestimento |

| Vaporizzazione | Il materiale target solido viene vaporizzato sottovuoto | Crea un vapore puro per la deposizione |

| Trasporto e Reazione | Il vapore reagisce con i gas (es. Azoto) | Forma composti ceramici duri (es. TiN) |

| Deposizione | Gli atomi si condensano sul substrato | Costruisce un film denso, uniforme e legato metallurgicamente |

| Controllo Qualità | Verifica dello spessore e della composizione del rivestimento | Garantisce coerenza e prestazioni |

Pronto a migliorare i tuoi prodotti con un rivestimento PVD superiore?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di rivestimento PVD precisi. Sia che tu debba migliorare la durabilità, ottenere finiture decorative specifiche o garantire la biocompatibilità, le nostre soluzioni sono progettate per soddisfare le esigenti richieste delle applicazioni di laboratorio e industriali.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a sfruttare la tecnologia PVD per le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura