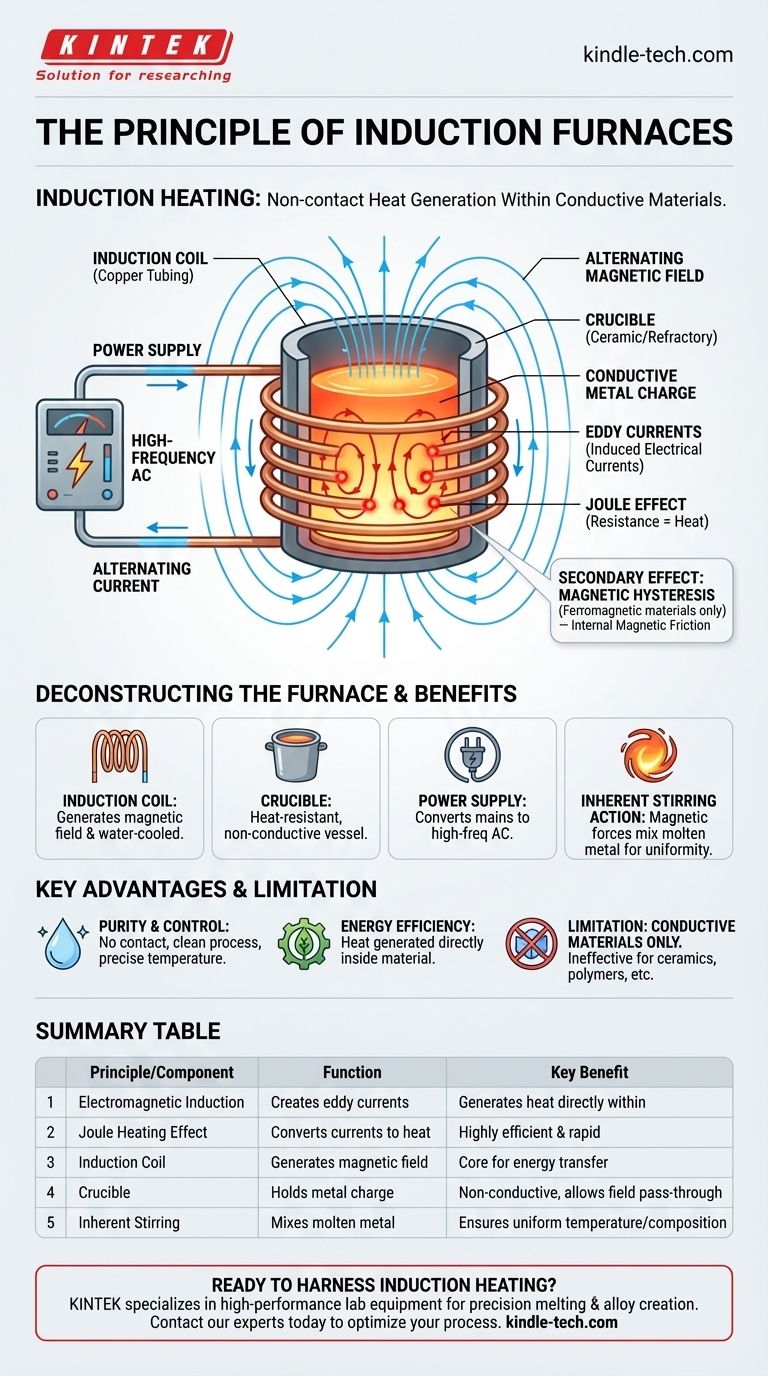

Il principio fondamentale alla base di un forno a induzione è il riscaldamento a induzione. Si tratta di un processo senza contatto in cui un campo magnetico alternato viene utilizzato per generare calore direttamente all'interno di un materiale elettricamente conduttivo. Ciò si ottiene combinando due fenomeni fisici fondamentali: l'induzione elettromagnetica, che crea correnti elettriche nel materiale target, e l'effetto Joule, dove la resistenza propria del materiale converte quell'energia elettrica in calore.

Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante. Invece, genera un potente campo magnetico che induce correnti elettriche all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti interne è ciò che produce calore rapido, preciso e pulito.

I Due Principi Fisici Fondamentali in Gioco

Per comprendere veramente come funziona un forno a induzione, è necessario afferrare le due distinte leggi fisiche che lo rendono possibile. Questi principi lavorano in tandem per convertire l'energia elettrica in energia termica con notevole efficienza.

Principio 1: Induzione Elettromagnetica

Una corrente alternata (CA) viene fatta passare attraverso una bobina primaria, che è tipicamente fatta di tubi di rame. Secondo la Legge di Faraday dell'Induzione, questo crea un campo magnetico potente e rapidamente mutevole attorno alla bobina.

Quando un materiale conduttivo, come un pezzo di metallo, viene posto all'interno di questo campo magnetico, il campo induce una tensione al suo interno. Questa tensione indotta genera forti correnti elettriche vorticose all'interno del metallo, note come correnti parassite.

Principio 2: L'Effetto Joule

Le correnti parassite indotte non fluiscono attraverso un conduttore perfetto; il metallo ha una resistenza elettrica intrinseca. L'effetto Joule (o riscaldamento Joule) descrive come l'energia di queste correnti fluenti viene convertita in calore mentre superano questa resistenza.

Questa è la fonte primaria di calore in un forno a induzione. Poiché il calore viene generato all'interno del materiale, il processo è incredibilmente veloce ed efficiente, con una perdita minima di energia nell'ambiente circostante.

Un Effetto Secondario: Isteresi Magnetica

Per i materiali ferromagnetici come il ferro, esiste una fonte di calore aggiuntiva. Il campo magnetico che cambia rapidamente fa sì che i domini magnetici all'interno del ferro invertano rapidamente la loro orientazione avanti e indietro.

Questo attrito interno genera una notevole quantità di calore supplementare, un fenomeno noto come perdita per isteresi magnetica. Questo rende il riscaldamento a induzione particolarmente efficace per i metalli a base di ferro.

Decomporre il Forno a Induzione

I componenti fisici di un forno a induzione sono applicazioni dirette di questi principi. Ogni parte svolge una funzione specifica nella generazione e nel contenimento del processo.

La Bobina di Induzione

Questo è il cuore del forno. È un tubo di rame cavo, spesso avvolto a forma di elica, attraverso il quale fluiscono sia la CA ad alta frequenza che l'acqua di raffreddamento. Il suo unico scopo è generare il campo magnetico variabile.

Il Crogiolo

Il crogiolo è il recipiente refrattario (resistente al calore) che contiene la carica metallica. È realizzato in un materiale non conduttivo, come ceramica o composito di grafite, per garantire che il campo magnetico lo attraversi e riscaldi solo il metallo conduttivo all'interno.

L'Alimentazione

Questo sofisticato sistema elettronico converte l'elettricità di rete standard nella CA ad alta frequenza e alta corrente necessaria per alimentare efficacemente la bobina di induzione. È il cervello che controlla l'intero processo di riscaldamento.

L'Azione di Miscelazione Inerente

Un vantaggio chiave del processo di induzione è l'azione di miscelazione naturale che crea. Le stesse forze magnetiche che inducono le correnti parassite esercitano anche una forza sul metallo fuso, facendolo mescolare continuamente. Ciò garantisce un'eccellente uniformità di temperatura e composizione, fondamentale per la creazione di leghe di alta qualità.

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è perfetta per ogni applicazione. Comprendere i distinti vantaggi e limitazioni del riscaldamento a induzione è cruciale per determinarne l'idoneità.

Vantaggio Chiave: Purezza e Controllo

Poiché non c'è contatto tra un elemento riscaldante e il materiale, e nessun sottoprodotto della combustione, il processo è eccezionalmente pulito. Ciò previene la contaminazione, che è vitale per leghe speciali e metalli preziosi. La temperatura può anche essere controllata con estrema precisione.

Vantaggio Chiave: Efficienza Energetica

Il calore viene generato direttamente dove è necessario, all'interno del pezzo. Ciò si traduce in un'efficienza energetica molto più elevata e un tempo di fusione più rapido rispetto ai metodi che riscaldano una camera e si basano sulla radiazione o sulla convezione per trasferire il calore al materiale.

La Limitazione Principale: Solo Materiali Conduttivi

Il principio del riscaldamento a induzione si basa fondamentalmente sul fatto che il materiale sia un conduttore elettrico. Il processo è inefficace per riscaldare materiali non conduttivi come ceramiche, vetro o polimeri.

Quando un Forno a Induzione è la Scelta Giusta?

La tua decisione di utilizzare un forno a induzione dovrebbe essere guidata dai requisiti specifici del tuo materiale e dall'obiettivo del processo.

- Se il tuo obiettivo principale è la purezza e l'uniformità della lega: Il riscaldamento pulito, senza contatto e l'azione di miscelazione intrinseca lo rendono la scelta ideale per la produzione di leghe metalliche omogenee e di alta qualità.

- Se il tuo obiettivo principale è il riscaldamento rapido e preciso per processi specifici: Per applicazioni come l'indurimento superficiale, la brasatura o il calettamento a caldo, la velocità e il controllo preciso del riscaldamento a induzione sono impareggiabili.

- Se il tuo obiettivo principale è la fusione di metalli di alto valore o reattivi: La capacità di operare in un vuoto controllato o in atmosfera inerte rende i forni a induzione essenziali per prevenire l'ossidazione di materiali preziosi o reattivi come il titanio.

In definitiva, il principio dell'induzione fornisce un metodo straordinariamente pulito, efficiente e controllabile per trasformare l'energia elettrica in energia termica direttamente all'interno di un materiale.

Tabella Riepilogativa:

| Principio/Componente | Funzione | Vantaggio Chiave |

|---|---|---|

| Induzione Elettromagnetica | Crea correnti parassite all'interno del metallo | Genera calore direttamente all'interno del materiale |

| Effetto Joule | Converte le correnti elettriche in calore | Riscaldamento altamente efficiente e rapido |

| Bobina di Induzione | Genera il campo magnetico alternato | Componente fondamentale per il trasferimento di energia |

| Crogiolo | Contiene la carica metallica | Non conduttivo, permette il passaggio del campo |

| Miscelazione Inerente | Miscela il metallo fuso tramite forze magnetiche | Garantisce uniformità di temperatura e composizione |

Pronto a sfruttare la potenza del riscaldamento a induzione nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per la fusione di precisione, la creazione di leghe e il trattamento termico. Le nostre soluzioni offrono la purezza, il controllo e l'efficienza che la tua ricerca o produzione richiede.

Contatta i nostri esperti oggi stesso per discutere come un forno a induzione può ottimizzare i tuoi specifici processi di lavorazione dei metalli e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è la costruzione di base e il meccanismo di controllo della temperatura di un forno tubolare da laboratorio? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo