In sostanza, la deposizione a sputtering magnetron al plasma è una sofisticata tecnica di rivestimento utilizzata per depositare film di materiale eccezionalmente sottili e uniformi su una superficie. È un processo di deposizione fisica da vapore (PVD) che opera in alto vuoto, utilizzando un plasma confinato magneticamente per bombardare un materiale sorgente. Questo bombardamento espelle atomi dalla sorgente, che poi viaggiano e si condensano su un substrato, formando il rivestimento desiderato.

La caratteristica distintiva dello sputtering magnetron è il suo uso strategico di un campo magnetico. Mentre il processo di base prevede l'uso del plasma per staccare atomi da un bersaglio, il campo del magnetron intrappola gli elettroni, creando un plasma altamente denso ed efficiente che consente una deposizione più rapida e controllata a pressioni inferiori.

Il Meccanismo Centrale: Una Collisione Atomica Controllata

Per comprendere lo sputtering magnetron, è meglio scomporlo in una sequenza di eventi fisici controllati che avvengono all'interno di una camera a vuoto.

Fase 1: Creazione dell'Ambiente

L'intero processo deve avvenire in una camera ad alto vuoto. Questo rimuove aria e altri contaminanti che potrebbero interferire con il processo di rivestimento. Viene quindi introdotto un gas inerte, più comunemente argon, a una pressione molto bassa.

Fase 2: Accensione del Plasma

Viene applicata un'alta tensione attraverso la camera, creando un forte campo elettrico tra due elettrodi: l'anodo e il catodo. Il catodo è anche il bersaglio, che è fatto del materiale che si desidera depositare. Questo campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un gas ionizzato e incandescente noto come plasma—una miscela di ioni argon positivi ed elettroni liberi.

Fase 3: L'Evento di Sputtering

Gli ioni argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con il bersaglio caricato negativamente. Questo bombardamento ad alta energia stacca fisicamente atomi dalla superficie del bersaglio. Questa espulsione di atomi è il processo di sputtering.

Fase 4: Deposizione di Film Sottili

Gli atomi espulsi dal bersaglio viaggiano attraverso la camera a vuoto e atterrano sul substrato (l'oggetto da rivestire). Man mano che questi atomi si accumulano, si condensano e si stratificano, strato dopo strato, per formare un film sottile denso, uniforme e altamente aderente.

Il Vantaggio del "Magnetron": Perché il Campo Magnetico è Critico

Senza un campo magnetico, il processo descritto sopra sarebbe un semplice "sputtering a diodo", che è lento e inefficiente. L'aggiunta di un magnetron—una specifica disposizione di magneti dietro il bersaglio—rivoluziona il processo.

Miglioramento della Densità del Plasma

La chiave è l'effetto del campo magnetico sugli elettroni liberi nel plasma. I magneti intrappolano questi elettroni leggeri in un percorso a spirale direttamente di fronte al bersaglio. Confinandoli, la probabilità che un elettrone si scontri e ionizzi un atomo di argon neutro aumenta drasticamente.

Aumento dell'Efficienza e della Velocità

Questa maggiore ionizzazione crea un plasma molto più denso e intenso concentrato vicino al bersaglio. Un plasma più denso significa che più ioni argon sono disponibili per bombardare il bersaglio, il che aumenta significativamente il tasso di sputtering e accelera l'intero processo di rivestimento.

Abilitazione di Pressioni Inferiori

Poiché il campo magnetico rende il processo di ionizzazione così efficiente, lo sputtering magnetron può operare a pressioni di gas molto più basse. Una pressione inferiore significa che meno atomi di gas sono nel percorso degli atomi spruzzati che viaggiano verso il substrato, con il risultato di un film più pulito e di maggiore purezza.

Comprendere i Compromessi

Come ogni processo avanzato, lo sputtering magnetron presenta vantaggi distinti e limitazioni intrinseche che lo rendono adatto per applicazioni specifiche.

Vantaggio: Versatilità dei Materiali Ineguagliabile

Il processo è puramente fisico, non termico. Ciò significa che è possibile spruzzare praticamente qualsiasi materiale—inclusi metalli, leghe e ceramiche—senza doverlo fondere o evaporare. Questo è un grande vantaggio per la deposizione di materiali con punti di fusione estremamente elevati.

Vantaggio: Qualità del Film Superiore

Lo sputtering magnetron produce film incredibilmente densi, uniformi e con eccellente adesione al substrato. Ciò si traduce in rivestimenti altamente durevoli e ad alte prestazioni.

Limitazione: Deposizione a Linea di Vista

Gli atomi spruzzati viaggiano in linea retta dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali con superfici nascoste o profonde trincee.

Limitazione: Complessità del Sistema

L'attrezzatura richiesta—una camera ad alto vuoto, alimentatori ad alta tensione, ingressi di gas controllati con precisione e potenti array magnetici—è complessa e costosa. Il processo richiede una notevole esperienza per essere gestito correttamente.

Come Applicare Questo al Tuo Progetto

Decidere se lo sputtering magnetron è la scelta giusta dipende interamente dai tuoi requisiti specifici di materiale e prestazioni.

- Se il tuo obiettivo principale sono rivestimenti ottici o elettronici ad alte prestazioni: La capacità di questo metodo di creare film eccezionalmente puri, densi e uniformi è ideale per applicazioni come lenti antiriflesso, semiconduttori o sensori.

- Se il tuo obiettivo principale sono rivestimenti superficiali durevoli e funzionali: Per aggiungere resistenza all'usura, protezione dalla corrosione o specifiche proprietà conduttive a strumenti o componenti, questo processo offre adesione e durabilità superiori.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: Poiché il processo non richiede la fusione del materiale sorgente, è perfetto per depositare materiali ad alto punto di fusione su substrati come la plastica che non possono sopportare alte temperature.

In definitiva, comprendere l'interazione della fisica del plasma e del controllo magnetico è la chiave per sfruttare lo sputtering magnetron per l'ingegneria avanzata dei materiali.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Il campo magnetico intrappola gli elettroni per creare un plasma denso che spruzza atomi bersaglio su un substrato. |

| Uso Primario | Deposizione di film sottili, uniformi e altamente aderenti di metalli, leghe e ceramiche. |

| Vantaggio Chiave | Alta qualità del film, versatilità dei materiali ed efficiente deposizione a pressioni inferiori. |

| Limitazione Principale | La deposizione a linea di vista può rendere difficile il rivestimento di forme 3D complesse. |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per la ricerca o la produzione del tuo laboratorio?

Il controllo avanzato e la qualità superiore del film dello sputtering magnetron possono essere la chiave del successo del tuo progetto. Presso KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio all'avanguardia, inclusi sistemi di sputtering, per soddisfare le precise esigenze dei laboratori che sviluppano ottiche di prossima generazione, semiconduttori e rivestimenti superficiali durevoli.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per ottenere risultati eccezionali con film sottili. Contatta il nostro team oggi stesso per discutere la tua specifica applicazione e come possiamo supportare i tuoi obiettivi.

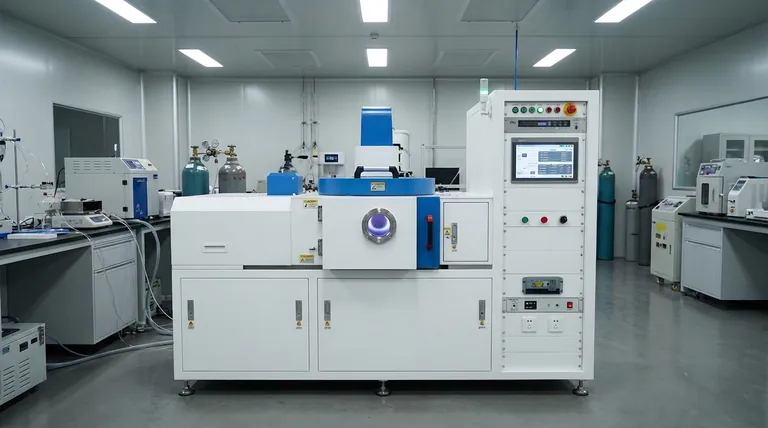

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura