Al suo interno, l'apparecchiatura per la Deposizione Chimica da Fase Vapore Potenziata dal Plasma (PECVD) è un sofisticato sistema sottovuoto utilizzato per depositare film eccezionalmente sottili e ad alte prestazioni su un substrato. A differenza della Deposizione Chimica da Fase Vapore (CVD) tradizionale, che si basa su calore estremo per innescare reazioni chimiche, l'apparecchiatura PECVD utilizza un gas caricato elettricamente—un plasma—per creare molecole reattive. Questa differenza fondamentale consente al processo di deposizione di avvenire a temperature significativamente più basse.

Lo scopo centrale dell'apparecchiatura PECVD è superare le limitazioni di temperatura dei metodi di deposizione convenzionali. Utilizzando il plasma come fonte di energia invece del puro calore, essa consente il rivestimento di materiali sensibili alla temperatura e fornisce un controllo unico sulle proprietà strutturali e meccaniche del film finale.

Come funziona l'apparecchiatura PECVD: dal gas al film solido

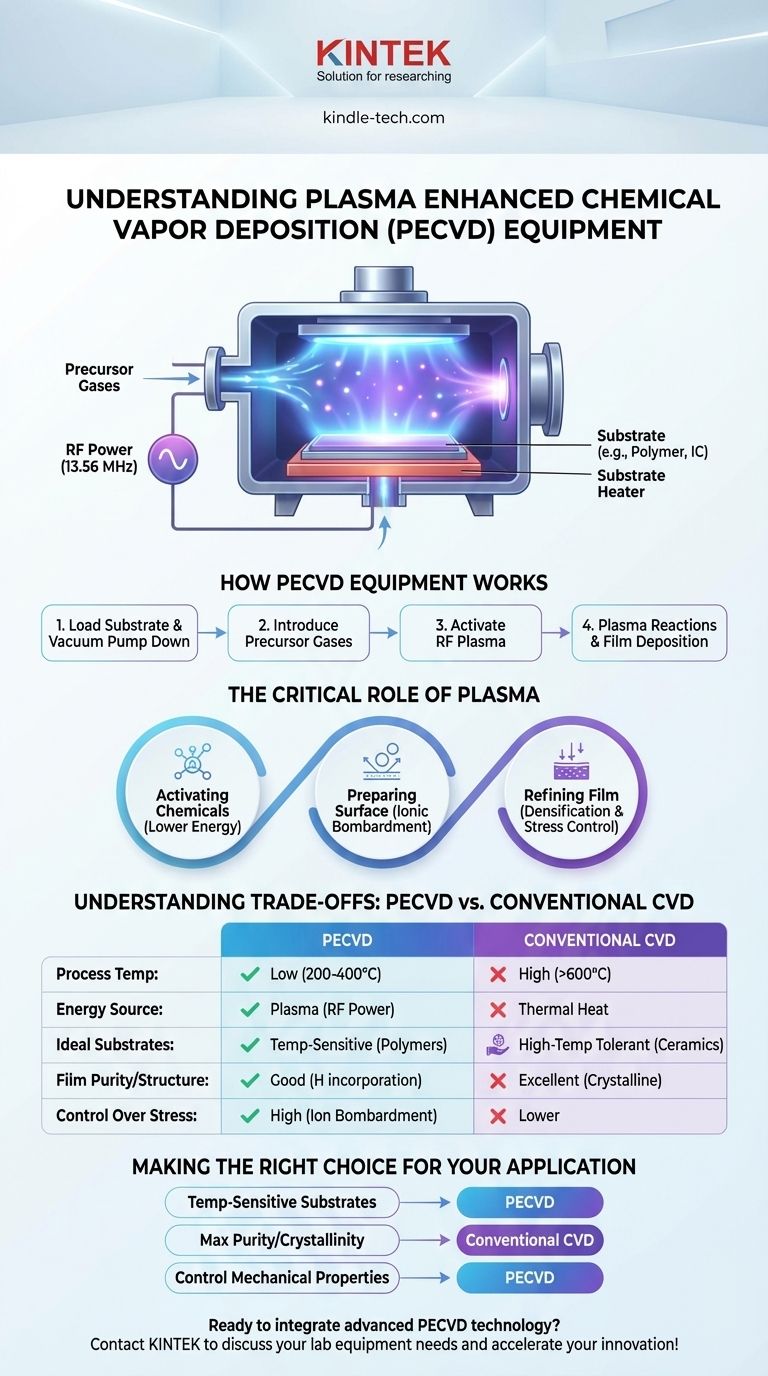

L'apparecchiatura PECVD integra componenti standard di deposizione sotto vuoto con un sistema specializzato per la generazione e il mantenimento del plasma. Il processo è una sequenza controllata e a più fasi all'interno di una camera di reazione.

I componenti principali

Un tipico sistema PECVD è costruito attorno a diversi sottosistemi critici:

- Camera di reazione: Una camera sigillata sotto vuoto dove viene posizionato il substrato e avviene la deposizione.

- Sistema di erogazione del gas: Miscela e introduce con precisione i gas precursori nella camera.

- Sistema del vuoto: Pompe che rimuovono l'aria e mantengono le pressioni ultra-basse richieste per il processo.

- Fonte di energia: Un alimentatore RF (Radio Frequenza), spesso a 13,56 MHz, collegato a elettrodi all'interno della camera per accendere e sostenere il plasma.

- Riscaldatore del substrato: Fornisce calore controllato a basso livello al substrato per promuovere le reazioni superficiali.

- Sistema di controllo: Automatizza e monitora tutti i parametri, inclusi il flusso di gas, la pressione, la potenza RF e la temperatura.

Il flusso del processo

Il processo di deposizione inizia posizionando un substrato all'interno della camera e pompando il sistema fino a un alto vuoto. I gas precursori vengono quindi introdotti a una velocità controllata.

Successivamente, la fonte di energia RF viene attivata. Questa energia ionizza il gas, strappando elettroni dagli atomi e creando una miscela di ioni, elettroni e radicali neutri altamente reattivi. Questo stato incandescente ed energizzato è il plasma.

Questi radicali reattivi si diffondono e si adsorbono sulla superficie del substrato, dove reagiscono per formare il film solido desiderato, strato dopo strato.

Il ruolo critico del plasma

Il plasma non è semplicemente un sostituto del calore; esso modifica fondamentalmente l'ambiente di deposizione e offre molteplici vantaggi rispetto ai processi termicamente guidati.

Attivazione di sostanze chimiche senza calore estremo

La funzione principale del plasma è fornire energia per la dissociazione. Gli elettroni ad alta energia nel plasma collidono con molecole di gas precursore stabili, rompendole nelle specie reattive (radicali) necessarie per la crescita del film.

Questo processo avviene a una frazione dell'energia termica richiesta nella CVD convenzionale, agendo efficacemente come una scorciatoia chimica.

Preparazione della superficie per la deposizione

Gli ioni dal plasma vengono accelerati verso il substrato, bombardandone la superficie con bassa energia. Questo bombardamento ionico serve a uno scopo critico creando legami pendenti—punti di "aggancio" a livello atomico che migliorano significativamente l'adesione del film in deposizione.

Raffinazione del film in tempo reale

Il bombardamento ionico aiuta anche a densificare il film in crescita compattando la struttura atomica. Inoltre, può incidere selettivamente atomi o impurità debolmente legati dalla superficie.

Questa costante raffinazione durante la crescita è il modo in cui la PECVD consente un controllo preciso sullo stress interno e sulla densità del film, che sono critici per le sue prestazioni meccaniche e ottiche.

Comprendere i compromessi: PECVD vs. CVD convenzionale

La scelta tra PECVD e CVD convenzionale dipende interamente dai requisiti del materiale e dalle limitazioni del substrato. Non sono tecnologie intercambiabili.

Il vantaggio della temperatura

Questa è la forza distintiva della PECVD. La sua natura a bassa temperatura (tipicamente 200-400°C) consente il rivestimento di substrati che verrebbero danneggiati o distrutti dalla CVD ad alta temperatura (spesso >600°C), come polimeri, plastiche e alcuni dispositivi semiconduttori.

Qualità e purezza del film

Poiché la CVD convenzionale si basa su un'elevata energia termica, spesso produce film con maggiore purezza e una struttura più ordinata e cristallina.

I film PECVD, a causa della complessa chimica del plasma, possono talvolta incorporare altri elementi (come l'idrogeno dai gas precursori) nel film. Sebbene a volte sia una caratteristica desiderata, questo può essere considerato un'impurità in applicazioni che richiedono la massima purezza del materiale.

Velocità di deposizione e controllo

La PECVD offre generalmente velocità di deposizione più elevate rispetto alle alternative CVD a bassa temperatura. La capacità di controllare indipendentemente la potenza del plasma, il flusso di gas e la temperatura offre agli ingegneri più leve per regolare le proprietà del film come lo stress, l'indice di rifrazione e la durezza.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di deposizione corretta richiede di abbinare le capacità del processo al tuo obiettivo finale.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura come polimeri o circuiti integrati: la PECVD è la scelta superiore perché il suo processo guidato dal plasma evita il calore elevato dannoso dei metodi convenzionali.

- Se il tuo obiettivo principale è ottenere la massima purezza e cristallinità del film per strati ottici o elettronici esigenti: potrebbe essere necessaria la CVD tradizionale ad alta temperatura, a condizione che il tuo substrato possa resistere al calore.

- Se il tuo obiettivo principale è controllare le proprietà meccaniche come lo stress e la densità del film: la PECVD offre vantaggi unici attraverso il bombardamento ionico, che raffina attivamente la struttura del film mentre cresce.

In definitiva, comprendere la PECVD significa comprendere come utilizzare strategicamente una diversa forma di energia—il plasma invece del solo calore—per costruire materiali ad alte prestazioni atomo per atomo.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD convenzionale |

|---|---|---|

| Temperatura del processo | Bassa (200-400°C) | Alta (>600°C) |

| Fonte di energia primaria | Plasma (Potenza RF) | Energia termica (Calore) |

| Substrati ideali | Sensibili alla temperatura (polimeri, IC) | Tolleranti alle alte temperature (silicio, ceramiche) |

| Purezza/Cristallinità del film | Buona (può incorporare elementi come l'idrogeno) | Eccellente (alta purezza, cristallino) |

| Controllo dello stress/densità del film | Alto (tramite bombardamento ionico) | Inferiore |

Pronto a integrare la tecnologia PECVD avanzata nel tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi PECVD all'avanguardia. Le nostre soluzioni sono progettate per soddisfare le precise esigenze dei laboratori moderni, consentendoti di depositare film sottili di alta qualità anche sui substrati più sensibili alla temperatura.

Comprendiamo che la scelta della giusta tecnologia di deposizione è fondamentale per il successo della tua ricerca e produzione. I nostri esperti sono qui per aiutarti a selezionare l'attrezzatura PECVD perfetta per la tua specifica applicazione, garantendo prestazioni e risultati ottimali.

Contatta KINTEL oggi per discutere le tue esigenze PECVD e scoprire come le nostre apparecchiature da laboratorio specializzate possono accelerare la tua innovazione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico