Un forno ad arco al plasma è un tipo specializzato di forno che utilizza un getto di gas ionizzato ad alta temperatura — noto come plasma — per fondere e lavorare metalli e altri materiali. Invece della combustione tradizionale o della semplice resistenza elettrica, impiega un dispositivo chiamato plasmatron per generare un arco elettrico stabile e controllabile che crea il plasma, raggiungendo temperature estremamente elevate con eccezionale precisione.

Il valore fondamentale di un forno ad arco al plasma è la sua capacità di creare un ambiente di fusione ultra-pulito e altamente controllato. Ciò si traduce in una purezza del materiale superiore e consente la produzione di leghe avanzate a bassa impurità che sono difficili o impossibili da creare con le tecnologie di forno convenzionali.

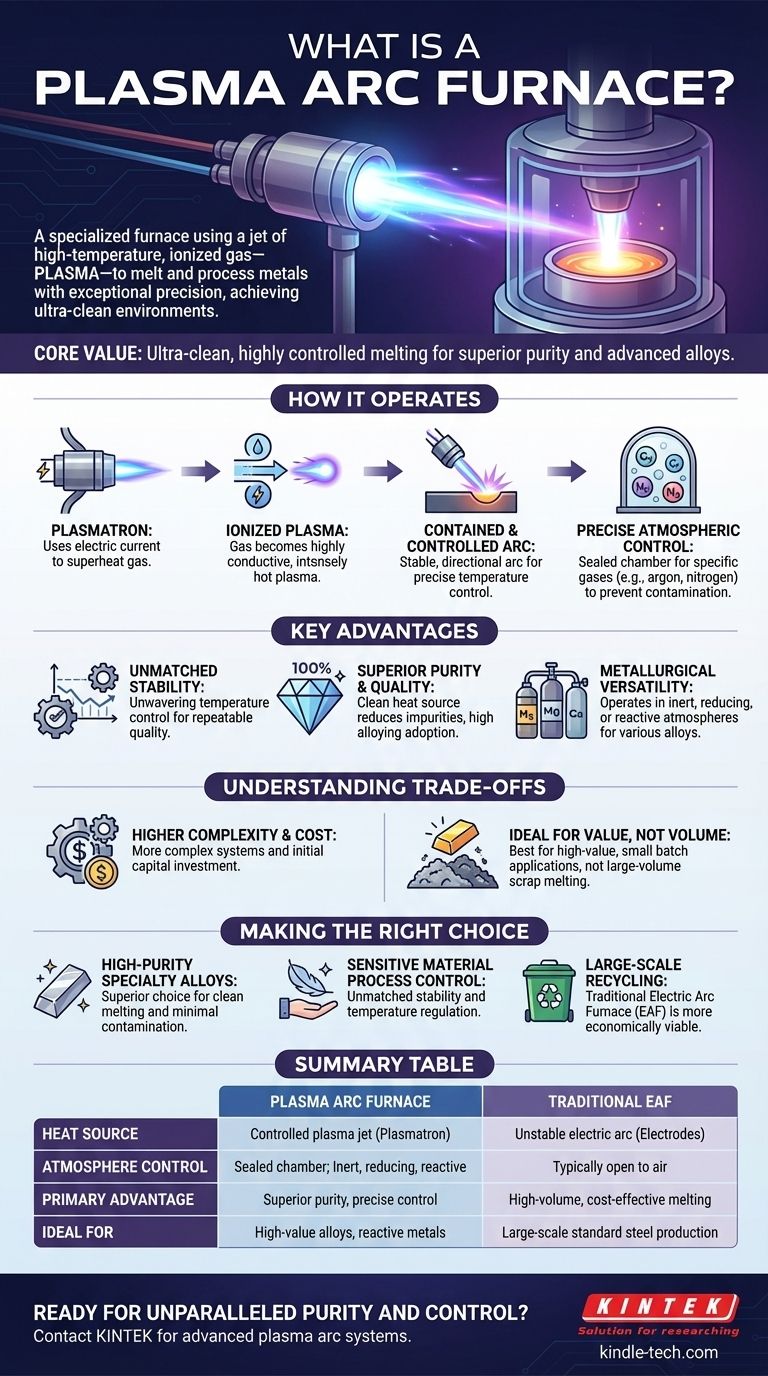

Come funziona un forno ad arco al plasma

Il ruolo del Plasmatron

La fonte di calore di un forno ad arco al plasma è il plasmatron. Questo dispositivo utilizza una corrente elettrica per surriscaldare un flusso di gas (come argon, azoto o altri).

Questo processo strappa gli elettroni dagli atomi di gas, trasformando il gas in un plasma altamente conduttivo e intensamente caldo.

Un arco contenuto e controllato

Questo getto di plasma è diretto verso il materiale da fondere, trasferendo calore con incredibile efficienza.

A differenza di un tradizionale Forno Elettrico ad Arco (EAF) con il suo arco caotico, l'arco al plasma è altamente stabile e direzionale, consentendo un controllo preciso della temperatura.

Controllo preciso dell'atmosfera

La camera del forno è sigillata, consentendo agli operatori di introdurre gas specifici e controllare l'atmosfera.

Ciò previene reazioni indesiderate con ossigeno e azoto dall'aria e consente persino la creazione di materiali specializzati, come gli acciai nitrurati, utilizzando l'azoto come gas al plasma.

Vantaggi chiave rispetto ai forni tradizionali

Stabilità di processo ineguagliabile

La capacità di regolare continuamente le condizioni elettriche del plasmatron fornisce un controllo della temperatura costante. Questa stabilità è fondamentale per leghe sensibili e qualità ripetibile.

Purezza superiore e qualità del materiale

La fonte di calore pulita e l'atmosfera controllata riducono significativamente l'introduzione di impurità nella fusione. Ciò si traduce in un altissimo grado di purezza nel prodotto finale.

Garantisce inoltre un elevato tasso di adozione delle aggiunte di lega, il che significa che i materiali costosi non vengono persi a causa dell'ossidazione o delle scorie.

Versatilità metallurgica ineguagliabile

Il forno può operare in quasi qualsiasi atmosfera desiderata — inerte, riducente o persino reattiva.

Ciò rende possibile la fusione di acciai a basso tenore di carbonio, leghe speciali e metalli reattivi come il titanio senza contaminazione.

Comprendere i compromessi

Maggiore complessità e costo

I sistemi ad arco al plasma, con i loro plasmatron e i sofisticati controlli di gas e potenza, sono più complessi e hanno un costo iniziale di capitale più elevato rispetto a molti forni convenzionali.

Ideale per il valore, non per il volume

L'enfasi sulla purezza, il controllo e le dimensioni dei lotti più piccole rende questi forni ideali per applicazioni di alto valore.

Generalmente non sono la scelta più economica per la fusione di grandi volumi di rottami metallici di grado standard, dove i tradizionali Forni Elettrici ad Arco eccellono.

Fare la scelta giusta per il tuo obiettivo

Quando si considera un forno ad arco al plasma, il tuo obiettivo primario è il fattore più importante.

- Se il tuo obiettivo principale è la produzione di leghe speciali ad alta purezza: Il forno ad arco al plasma è la scelta superiore per la sua fusione pulita e la contaminazione minima.

- Se il tuo obiettivo principale è il controllo di processo per materiali sensibili: La stabilità e la regolazione precisa della temperatura dell'arco al plasma sono ineguagliabili.

- Se il tuo obiettivo principale è il riciclo di metalli su larga scala e a basso costo: Un tradizionale Forno Elettrico ad Arco è quasi sempre la soluzione più economicamente vantaggiosa.

In definitiva, il forno ad arco al plasma è uno strumento di precisione per applicazioni metallurgiche esigenti in cui la qualità e la purezza del materiale non possono essere compromesse.

Tabella riassuntiva:

| Caratteristica | Forno ad Arco al Plasma | Forno Elettrico ad Arco Tradizionale (EAF) |

|---|---|---|

| Fonte di Calore | Getto di plasma controllato da un plasmatron | Arco elettrico instabile tra gli elettrodi |

| Controllo dell'Atmosfera | Camera sigillata; gas inerti, riducenti o reattivi | Tipicamente aperto all'aria |

| Vantaggio Principale | Purezza superiore, controllo preciso per leghe sensibili | Fusione di rottami ad alto volume ed economica |

| Ideale Per | Leghe speciali di alto valore, metalli reattivi (es. titanio) | Produzione su larga scala di acciai standard |

Pronto a raggiungere purezza e controllo ineguagliabili nella tua lavorazione dei metalli?

Se il tuo lavoro comporta lo sviluppo di leghe speciali di alto valore, metalli reattivi o richiede un ambiente di fusione ultra-pulito, un forno ad arco al plasma è lo strumento di precisione di cui hai bisogno. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi ad arco al plasma, per aiutare i laboratori di ricerca e produzione a spingere i confini della scienza dei materiali.

Contatta i nostri esperti oggi stesso per discutere come un forno ad arco al plasma può soddisfare i tuoi specifici obiettivi metallurgici.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera