Nella sua essenza, la deposizione fisica da vapore (PVD) è un sofisticato processo di rivestimento sotto vuoto. Trasforma un materiale solido in vapore, che poi viaggia attraverso il vuoto e si condensa su un oggetto bersaglio, formando uno strato estremamente sottile ma altamente durevole. Questa tecnica consente la creazione di rivestimenti ad alte prestazioni su scala atomica.

L'intuizione cruciale è che il PVD non è semplicemente l'applicazione di uno strato di vernice; è un processo di costruzione atomo per atomo che migliora le proprietà superficiali di un materiale—come durezza, resistenza all'usura e colore—in modi che sono spesso impossibili con i metodi tradizionali.

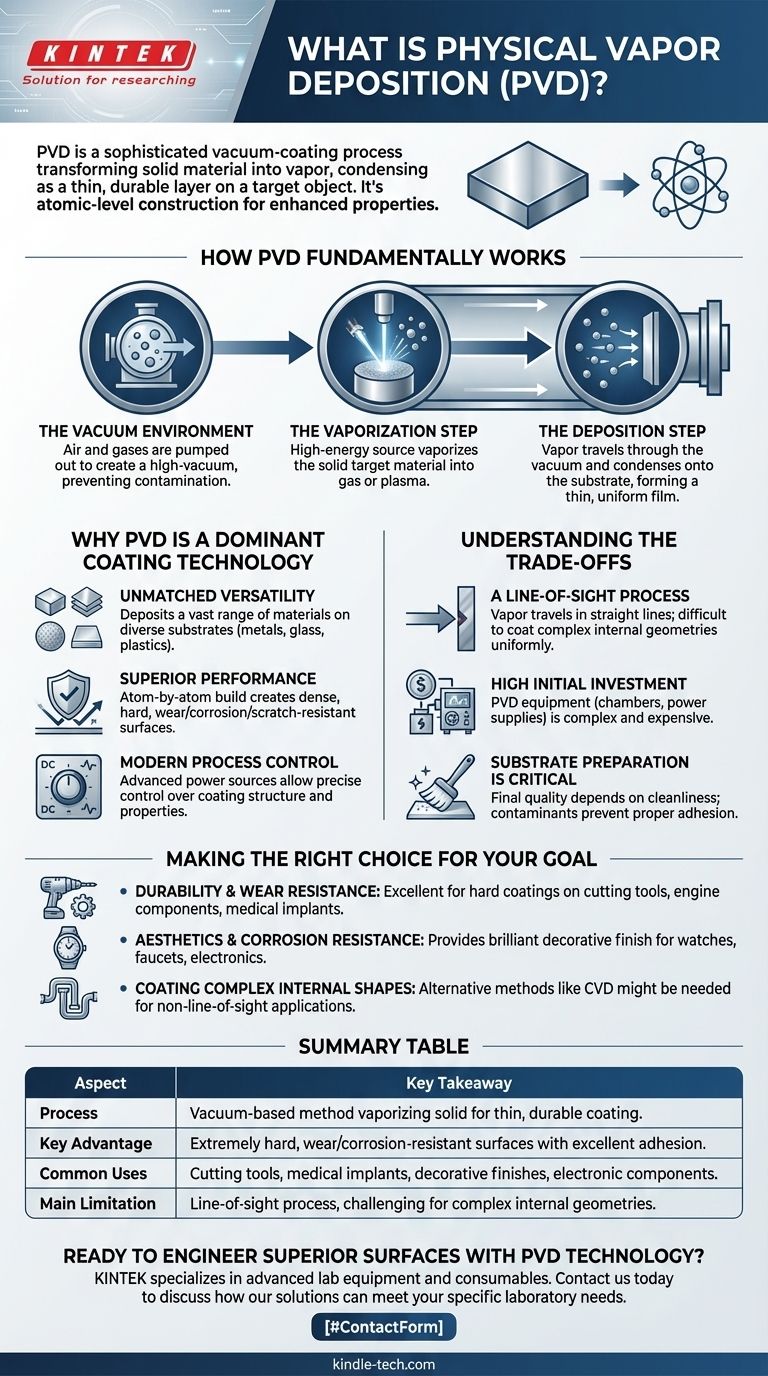

Come funziona fondamentalmente il PVD

Il processo PVD può essere suddiviso in tre fasi essenziali, tutte eseguite all'interno di una camera ad alto vuoto. Questo ambiente controllato è fondamentale per la qualità del rivestimento finale.

L'ambiente a vuoto

Innanzitutto, tutta l'aria e gli altri gas vengono aspirati fuori dalla camera di deposizione per creare il vuoto. Questo passaggio è imprescindibile poiché impedisce a qualsiasi atomo indesiderato di contaminare il rivestimento o di interferire con il percorso del vapore.

La fase di vaporizzazione

Successivamente, una fonte di energia ad alta intensità, come un arco elettrico o un fascio di elettroni, viene puntata sul materiale di rivestimento solido (noto come "bersaglio"). Questa energia intensa vaporizza il bersaglio, rilasciando i suoi atomi e trasformando il solido direttamente in gas o plasma.

La fase di deposizione

Gli atomi vaporizzati viaggiano quindi attraverso la camera a vuoto e si condensano sul substrato (l'oggetto da rivestire), al quale viene spesso conferita una carica elettrica per attrarre il vapore. Ciò si traduce in un film sottile, altamente aderente e uniforme che si lega alla superficie.

Perché il PVD è una tecnologia di rivestimento dominante

L'uso del PVD è cresciuto rapidamente perché le sue caratteristiche uniche offrono vantaggi significativi rispetto ai metodi di rivestimento più datati come la galvanica o la verniciatura.

Versatilità senza pari

Il PVD può depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche. Ciò consente di utilizzarlo su una varietà altrettanto ampia di substrati, da metalli e vetro a materie plastiche.

Prestazioni superiori

Poiché il rivestimento viene costruito atomo per atomo, i film PVD sono incredibilmente densi, duri e fortemente legati al substrato. Ciò crea superfici altamente resistenti all'usura, alla corrosione e ai graffi.

Controllo moderno del processo

Negli ultimi decenni, il PVD assistito da plasma (PAPVD) si è evoluto con fonti di alimentazione avanzate come CC, radiofrequenza (RF) e plasma pulsato. Queste tecnologie conferiscono agli ingegneri un controllo preciso sulla struttura e sulle proprietà del rivestimento.

Comprendere i compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente ed evitare errori costosi.

Un processo a linea di vista

Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò rende molto difficile rivestire uniformemente geometrie interne complesse o i lati posteriori degli oggetti senza ruotarli estesamente.

Elevato investimento iniziale

Le apparecchiature PVD—comprese le camere a vuoto, gli alimentatori ad alta tensione e i sistemi di controllo—sono complesse e costose. Ciò rende il costo iniziale di capitale una considerazione significativa.

La preparazione del substrato è fondamentale

La qualità finale di un rivestimento PVD dipende fortemente dalla pulizia e dalla preparazione della superficie del substrato. Qualsiasi contaminante, olio o ossido impedirà la corretta adesione e può portare al fallimento del rivestimento.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il PVD è l'approccio corretto, considera l'obiettivo principale del tuo trattamento superficiale.

- Se il tuo obiettivo principale è la durata e la resistenza all'usura: Il PVD è una scelta eccellente per applicare rivestimenti duri su utensili da taglio, componenti di motori e impianti medici.

- Se il tuo obiettivo principale è l'estetica e la resistenza alla corrosione: Il PVD fornisce una finitura decorativa sottile, durevole e brillante per prodotti come orologi, rubinetti ed dispositivi elettronici.

- Se il tuo obiettivo principale è rivestire forme interne complesse: Potrebbe essere necessario esaminare metodi alternativi come la deposizione chimica da vapore (CVD), che non presenta la stessa limitazione di linea di vista.

Controllando i materiali a livello atomico, il PVD ti consente di ingegnerizzare superfici per prestazioni e longevità ottimali.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Processo | Un metodo basato sul vuoto che vaporizza un materiale solido per creare un rivestimento sottile e durevole su un substrato. |

| Vantaggio chiave | Crea superfici estremamente dure, resistenti all'usura e alla corrosione con eccellente adesione. |

| Usi comuni | Utensili da taglio, impianti medici, finiture decorative (orologi, rubinetti) e componenti elettronici. |

| Limitazione principale | Un processo a linea di vista, che rende difficile rivestire uniformemente geometrie interne complesse. |

Pronto a ingegnerizzare superfici superiori con la tecnologia PVD?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la scienza dei materiali e l'ingegneria delle superfici. Sia che tu stia sviluppando rivestimenti di nuova generazione o che tu abbia bisogno di soluzioni affidabili per la tua R&S, la nostra esperienza può aiutarti a ottenere risultati precisi e duraturi.

Contattaci oggi utilizzando il modulo sottostante per discutere di come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari