In un forno a vuoto, la pressione parziale è l'introduzione controllata e il mantenimento di un gas specifico a una pressione bassa ma definita. Invece di puntare al vuoto più elevato possibile (la pressione più bassa), questa tecnica crea un'atmosfera a bassa densità, gestita con precisione, per processi termici specializzati.

Lo scopo principale della pressione parziale è cambiare l'ambiente del forno da un vuoto puro a un'atmosfera specifica e controllata. Questo è fondamentale per prevenire danni ai materiali come la vaporizzazione o per migliorare i risultati del processo, come l'uniformità del calore, che un vuoto spinto da solo non può ottenere.

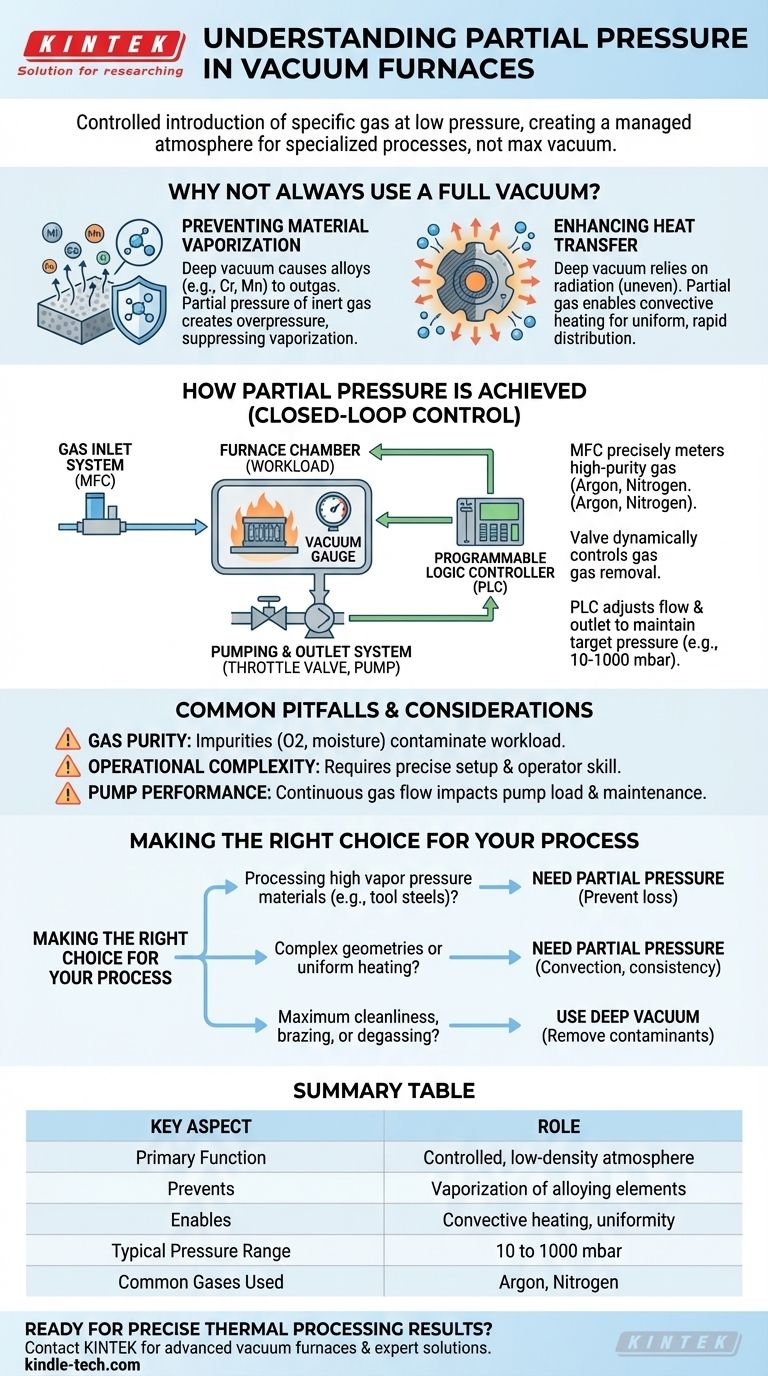

Perché non usare sempre un vuoto completo?

Sebbene un vuoto spinto sia eccellente per rimuovere i contaminanti e prevenire l'ossidazione, può essere dannoso per alcuni materiali e processi. L'introduzione di una pressione parziale controllata di un gas come argon o azoto risolve diverse sfide chiave.

Prevenire la vaporizzazione dei materiali

Ad alte temperature, un vuoto spinto può causare l'ebollizione ("boil off") degli elementi di lega con alte pressioni di vapore (come cromo, manganese o zinco) dalla superficie del materiale. Questo è noto come degasaggio o sublimazione.

Una pressione parziale di un gas inerte crea una "sovrapressione" controllata sulla superficie del materiale. Questa barriera fisica sopprime la vaporizzazione di questi elementi volatili, garantendo che il prodotto finale mantenga la sua composizione chimica e integrità previste.

Migliorare il trasferimento di calore

Un vuoto spinto è un eccellente isolante termico. Il calore può viaggiare solo tramite irraggiamento, il che può portare a temperature non uniformi, specialmente con parti complesse che presentano aree in ombra.

Introducendo un gas, si abilita il riscaldamento convettivo. Le molecole di gas trasferiscono calore in tutta la camera e attorno al carico, con conseguente distribuzione della temperatura significativamente più uniforme e rapida.

Come si ottiene il controllo della pressione parziale

Un sistema a pressione parziale è un ciclo di controllo sofisticato che bilancia il gas introdotto con il gas pompato fuori. Questo è gestito da un controllore logico programmabile (PLC) dedicato.

Il sistema di ingresso del gas

Un regolatore di flusso massico (MFC) viene utilizzato per dosare con precisione una quantità specifica di gas ad alta purezza (tipicamente argon o azoto) nella camera del forno. L'operatore imposta la portata desiderata tramite il PLC.

Il sistema di pompaggio e di scarico

Mentre il gas viene introdotto, le pompe del vuoto (ad esempio, una pompa a palette rotative) continuano a funzionare. Una valvola di strozzamento pneumatica o una valvola di scarico regolabile è posizionata tra la camera e le pompe.

Questa valvola si apre o si chiude dinamicamente per controllare la velocità con cui il gas viene rimosso dalla camera.

Il controllo ad anello chiuso

Un manometro del vuoto misura costantemente la pressione all'interno del forno e invia questa lettura al PLC. Il PLC confronta la pressione effettiva con il punto di riferimento desiderato.

Quindi regola sia il flusso di gas in ingresso tramite l'MFC sia la rimozione del gas in uscita tramite la valvola di scarico per mantenere la pressione parziale target con elevata precisione, spesso in un intervallo compreso tra 10 e 1000 mbar.

Errori comuni e considerazioni

L'utilizzo della pressione parziale introduce un livello più elevato di controllo del processo, ma comporta anche sfide specifiche che devono essere gestite per un funzionamento di successo.

Purezza del gas e contaminazione

L'efficacia del processo dipende interamente dalla purezza del gas introdotto. Qualsiasi impurità nella fornitura di gas, come ossigeno o umidità, verrà introdotta direttamente nella zona calda, contaminando potenzialmente il carico di lavoro.

Complessità operativa aumentata

L'utilizzo di un sistema a pressione parziale è intrinsecamente più complesso rispetto al semplice pompaggio fino a un vuoto spinto. Richiede un'attenta impostazione delle portate e dei punti di riferimento di pressione specifici per il materiale e il processo, richiedendo un livello più elevato di competenza dell'operatore.

Impatto sulle prestazioni della pompa

L'utilizzo di un flusso di gas continuo impone un tipo di carico diverso sulle pompe del vuoto rispetto al funzionamento ad alto vuoto. Ciò deve essere considerato per la manutenzione e la longevità del sistema.

Fare la scelta giusta per il tuo processo

Scegliere se utilizzare un sistema a pressione parziale dipende interamente dall'obiettivo specifico del tuo processo termico.

- Se stai lavorando materiali con alte pressioni di vapore (ad esempio, acciai per utensili, alcune leghe): L'uso della pressione parziale è essenziale per prevenire la vaporizzazione e la perdita di elementi leganti critici.

- Se hai bisogno di un riscaldamento altamente uniforme per geometrie complesse o carichi densi: Una pressione parziale di un gas inerte migliorerà drasticamente il trasferimento di calore tramite convezione, riducendo i tempi di ciclo e garantendo risultati coerenti.

- Se il tuo obiettivo principale è la massima pulizia, brasatura o degasaggio: Un vuoto spinto e pulito senza l'aggiunta di altro gas è l'approccio corretto per rimuovere tutti i contaminanti atmosferici.

In definitiva, la padronanza del controllo della pressione parziale trasforma un forno a vuoto da una semplice camera di riscaldamento a uno strumento di processo altamente adattabile e preciso.

Tabella riassuntiva:

| Aspetto chiave | Ruolo nel controllo della pressione parziale |

|---|---|

| Funzione principale | Crea un'atmosfera controllata a bassa densità per processi termici specializzati. |

| Previene | La vaporizzazione degli elementi di lega (es. cromo, manganese) ad alte temperature. |

| Abilita | Il riscaldamento convettivo per una distribuzione della temperatura più uniforme e rapida. |

| Intervallo di pressione tipico | Da 10 a 1000 mbar (millibar). |

| Gas comunemente usati | Argon, Azoto. |

Pronto a ottenere risultati di lavorazione termica precisi?

Il controllo della pressione parziale è essenziale per prevenire il degrado dei materiali e garantire un riscaldamento uniforme nel tuo laboratorio. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a vuoto con sistemi avanzati di pressione parziale, per soddisfare le esigenze più rigorose dei laboratori moderni.

I nostri esperti possono aiutarti a selezionare le attrezzature giuste per migliorare l'efficienza del tuo processo e i risultati dei materiali. Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione