Nel mondo della produzione avanzata e della scienza dei materiali, l'evaporazione di metalli è una tecnica fondamentale per la creazione di film ultrasottili. È un processo di deposizione fisica da vapore (PVD) in cui una sorgente di metallo solido viene riscaldata in una camera ad alto vuoto fino a quando non si trasforma in un vapore gassoso, che poi viaggia e si condensa su una superficie più fredda, o substrato, per formare un rivestimento uniforme.

In fondo, l'evaporazione di metalli non riguarda semplicemente l'ebollizione del metallo. È un processo controllato con precisione per costruire strati funzionali su un substrato, atomo per atomo, con applicazioni che vanno dai chip dei computer agli occhiali da sole a specchio. Comprendere i suoi principi è fondamentale per sfruttarne i punti di forza ed evitare i suoi limiti intrinseci.

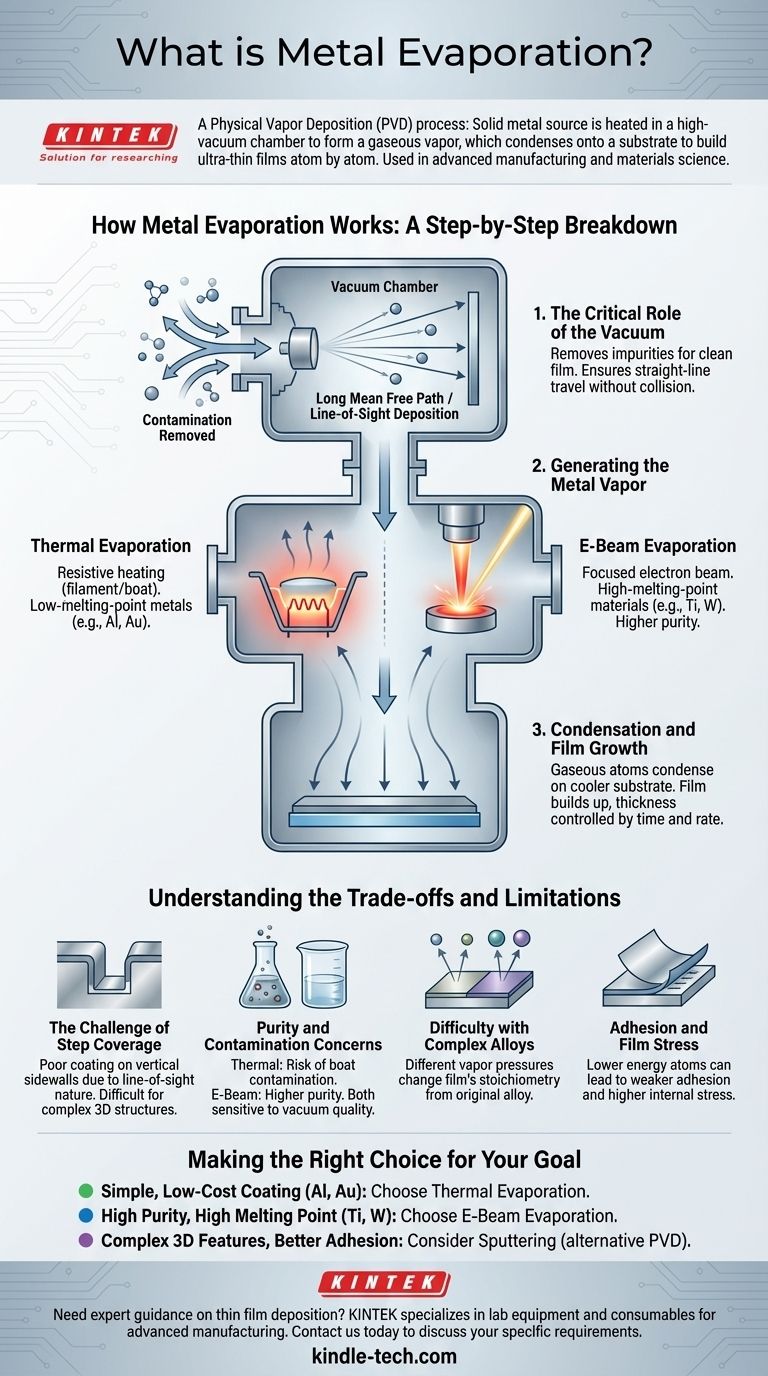

Come funziona l'evaporazione di metalli: una ripartizione passo-passo

L'evaporazione di metalli è fondamentalmente un processo in tre fasi che si svolge all'interno di un sistema a vuoto specializzato. Ogni fase è fondamentale per la qualità del film finale.

Il ruolo critico del vuoto

Prima che avvenga qualsiasi riscaldamento, la camera viene pompata fino a raggiungere un alto vuoto. Questo è essenziale per due ragioni. In primo luogo, rimuove l'aria e altri gas che altrimenti reagirebbero con il vapore metallico caldo, causando contaminazione e impurità nel film.

In secondo luogo, il vuoto crea un lungo cammino libero medio. Ciò assicura che gli atomi di metallo evaporato viaggino in linea retta dalla sorgente al substrato senza collidere con altre molecole di gas, un principio noto come deposizione in linea di vista.

Generazione del vapore metallico

Una volta raggiunto un vuoto sufficiente, il metallo sorgente viene riscaldato fino a quando la sua pressione di vapore diventa sufficientemente alta da farlo sublimare o bollire. Gli atomi lasciano la sorgente e viaggiano attraverso la camera a vuoto.

Condensazione e crescita del film

Quando gli atomi di metallo gassoso colpiscono il substrato più freddo, perdono la loro energia e si condensano nuovamente in uno stato solido. Questo processo si accumula, strato dopo strato, per formare un film sottile e solido sulla superficie del substrato. Lo spessore di questo film è controllato con precisione monitorando la velocità di deposizione e il tempo.

I due metodi principali: Termico vs. E-Beam

Il metodo utilizzato per riscaldare il materiale sorgente è il principale fattore di differenziazione nei sistemi di evaporazione e determina le capacità del processo.

Evaporazione termica: il cavallo da battaglia

Conosciuta anche come riscaldamento resistivo, è il metodo più semplice. Una corrente elettrica elevata viene fatta passare attraverso un materiale refrattario, spesso una "barchetta" o un filamento di tungsteno, che contiene il metallo sorgente. La barchetta si riscalda come un fornello, facendo evaporare il metallo al suo interno.

Questo metodo è conveniente ed eccellente per metalli con punti di fusione più bassi come alluminio, oro e cromo.

Evaporazione a fascio di elettroni (E-Beam): precisione e purezza

In questa tecnica più avanzata, un fascio di elettroni ad alta energia viene generato e guidato magneticamente per colpire il materiale sorgente. L'energia cinetica degli elettroni viene istantaneamente convertita in energia termica all'impatto, riscaldando un punto molto localizzato sulla sorgente a una temperatura estremamente elevata.

Poiché solo il metallo stesso viene riscaldato (non una barchetta), l'evaporazione E-beam produce film molto più puri e può essere utilizzata per evaporare materiali refrattari con punti di fusione molto elevati, come titanio, platino e tungsteno.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'evaporazione di metalli non è una soluzione universale. La sua natura in linea di vista crea sfide specifiche che è fondamentale comprendere.

La sfida della copertura dei gradini

Poiché gli atomi viaggiano in linea retta, faticano a rivestire le pareti verticali di caratteristiche microscopiche su un substrato. Immaginate di verniciare a spruzzo un oggetto complesso direttamente dall'alto; le superfici superiori ricevono uno strato spesso, ma i lati ne ricevono molto poco. Questo fenomeno, noto come scarsa copertura dei gradini, è una limitazione importante nella microelettronica moderna dove le strutture 3D sono comuni.

Preoccupazioni sulla purezza e la contaminazione

Con l'evaporazione termica, esiste il rischio che il materiale della barchetta riscaldata possa anch'esso evaporare leggermente, contaminando il film finale. Sebbene l'evaporazione E-beam eviti questo, entrambi i metodi sono altamente sensibili alla qualità del vuoto.

Difficoltà con leghe complesse

Evaporare una lega e ottenere la stessa composizione nel film risultante è molto difficile. Elementi diversi hanno pressioni di vapore diverse, il che significa che un elemento nella lega tenderà ad evaporare più velocemente dell'altro, modificando la stechiometria del film.

Adesione e stress del film

I film evaporati sono creati da atomi a energia relativamente bassa che si condensano semplicemente su una superficie. Ciò può talvolta comportare un'adesione del film più debole e uno stress interno più elevato rispetto a tecniche di deposizione più energetiche come lo sputtering.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto richiede la comprensione delle priorità specifiche del tuo progetto, dal costo e la scelta del materiale alla geometria della parte che stai rivestendo.

- Se il tuo obiettivo principale è un rivestimento semplice e a basso costo di un metallo comune (come alluminio o oro): L'evaporazione termica è spesso la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è l'alta purezza o la deposizione di un materiale ad alto punto di fusione (come titanio o platino): L'evaporazione E-beam è la scelta superiore per il suo meccanismo di riscaldamento pulito e potente.

- Se il tuo obiettivo principale è rivestire caratteristiche 3D complesse o massimizzare l'adesione e la densità del film: Dovresti considerare seriamente lo sputtering, una tecnica PVD alternativa che offre una migliore copertura dei gradini.

In definitiva, la scelta della giusta tecnologia di deposizione consiste nell'abbinare le capacità intrinseche dello strumento alle esigenze specifiche della tua applicazione.

Tabella riassuntiva:

| Aspetto | Evaporazione Termica | Evaporazione E-Beam |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento resistivo (barchetta/filamento) | Fascio di elettroni focalizzato |

| Ideale per | Metalli a basso punto di fusione (Al, Au) | Metalli ad alto punto di fusione (Ti, W) |

| Purezza | Buona (rischio di contaminazione della barchetta) | Elevata (nessun contatto con la barchetta) |

| Costo | Inferiore | Superiore |

| Copertura dei Gradini | Scarsa (limitazione in linea di vista) | Scarsa (limitazione in linea di vista) |

Hai bisogno di una guida esperta sulla selezione del metodo di deposizione di film sottili giusto per il tuo laboratorio? In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per la produzione avanzata e la scienza dei materiali. Che tu stia lavorando su microelettronica, ottica o rivestimenti specializzati, il nostro team può aiutarti a scegliere la soluzione di evaporazione o sputtering ideale per soddisfare le tue esigenze specifiche di purezza, compatibilità dei materiali e prestazioni dell'applicazione. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Qual è lo spessore della deposizione fisica da vapore a film sottile? Da nanometri a micrometri

- Qual è la fisica dell'evaporazione a fascio elettronico? Sfruttare l'energia di precisione per film sottili superiori

- Cos'è la sintesi di nanofilm tramite evaporazione a fascio di elettroni? Una guida ai film sottili ad alta purezza

- Qual è la tecnica di evaporazione per i film sottili? Una guida al rivestimento ad alta purezza

- Cos'è una macchina per evaporazione? Deposizione di film sottili di precisione per applicazioni ad alta tecnologia

- Quali sono gli svantaggi della deposizione fisica da vapore? Costo elevato, velocità lenta e limitazioni di rivestimento

- Qual è il metodo di deposizione per evaporazione? Una guida alla creazione di film ultrasottili