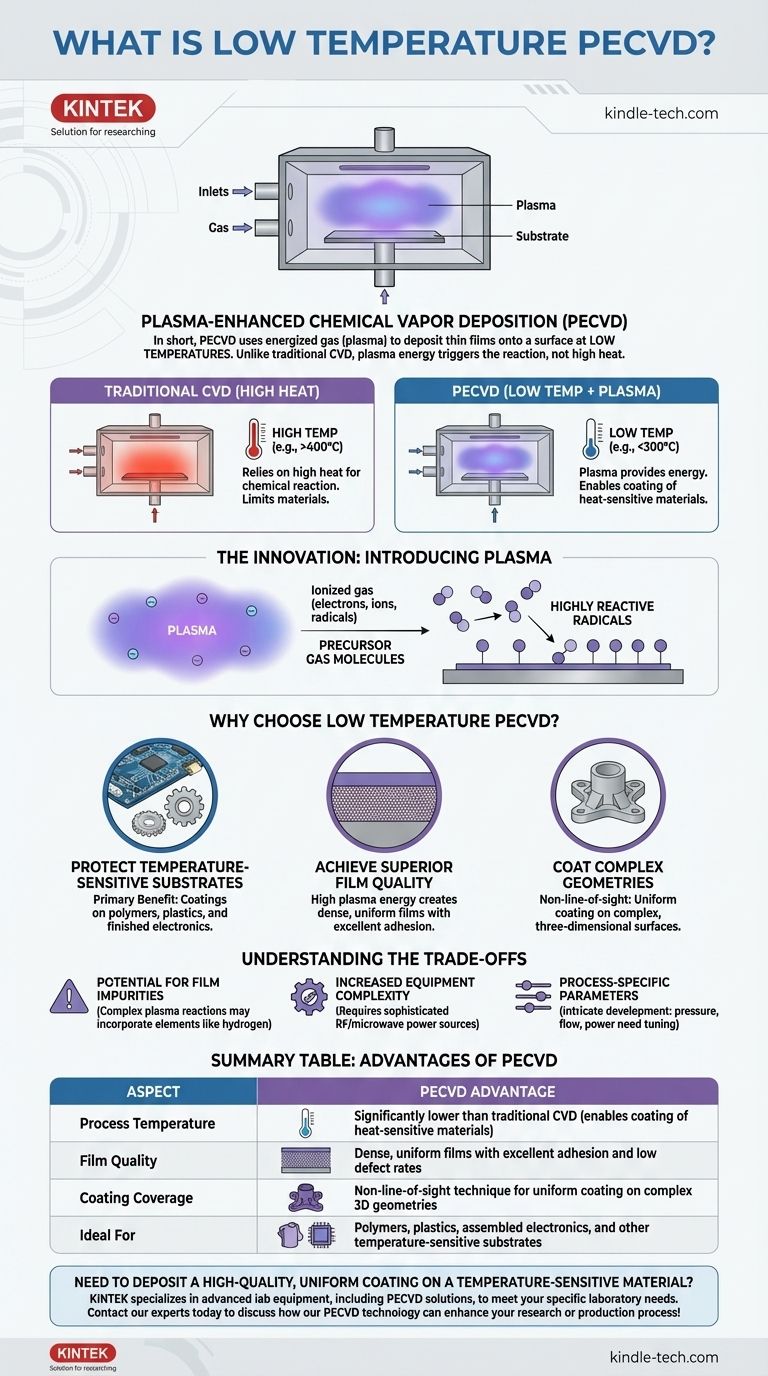

In breve, la Deposizione Chimica da Vapore Potenziata al Plasma a Bassa Temperatura (PECVD) è un processo di produzione che utilizza un gas energizzato, o plasma, per depositare film sottili su una superficie. A differenza della tradizionale Deposizione Chimica da Vapore (CVD), che si basa su alte temperature per innescare reazioni chimiche, il PECVD utilizza l'energia del plasma per svolgere il lavoro. Questa differenza critica consente di applicare rivestimenti di alta qualità a temperature molto più basse.

Il punto chiave è che il PECVD sostituisce l'alto calore dei metodi di deposizione convenzionali con l'energia di un plasma. Questa innovazione sblocca la capacità di rivestire materiali sensibili alla temperatura, come plastiche, polimeri e dispositivi elettronici complessi, che altrimenti verrebbero danneggiati o distrutti da processi ad alta temperatura.

Decomporre il Processo di Deposizione

Per comprendere il valore del PECVD, è essenziale prima afferrare i fondamenti della tecnologia che esso migliora.

La Base: Deposizione Chimica da Vapore (CVD)

In un processo CVD standard, un substrato (la parte da rivestire) viene posto in una camera a vuoto. Vengono quindi introdotti gas precursori contenenti il materiale di rivestimento desiderato.

Vengono applicate alte temperature, spesso diverse centinaia di gradi Celsius. Questo calore fornisce l'energia necessaria per causare una reazione chimica, scomponendo i gas e depositando un film sottile e solido sulla superficie del substrato.

L'Innovazione: Introduzione del Plasma

Il PECVD modifica questo processo aggiungendo una fonte di energia per creare un plasma. Un plasma è uno stato della materia, un gas ionizzato costituito da elettroni liberi, ioni e specie neutre reattive.

Questo plasma bombarda le molecole del gas precursore, scomponendole in radicali altamente reattivi. Questi radicali sono chimicamente predisposti a legarsi alla superficie del substrato, anche a basse temperature.

Il Vantaggio della "Bassa Temperatura"

Poiché il plasma, non il calore, fornisce l'energia primaria per la reazione chimica, l'intero processo può essere eseguito a temperature significativamente più basse.

Ciò consente la deposizione di film durevoli e ad alte prestazioni su materiali che non possono sopportare lo stress termico del CVD convenzionale, espandendo drasticamente il suo campo di applicazioni.

Perché Scegliere il PECVD a Bassa Temperatura?

La decisione di utilizzare il PECVD è guidata da una serie distinta di vantaggi che risolvono specifiche sfide ingegneristiche.

Protezione dei Substrati Sensibili alla Temperatura

Questo è il vantaggio principale. Materiali come polimeri, plastiche o wafer semiconduttori completamente assemblati con delicati circuiti integrati non possono tollerare l'alto calore del CVD tradizionale. Il PECVD è spesso l'unico metodo praticabile per applicare un rivestimento denso e di alta qualità a questi substrati.

Raggiungimento di una Qualità del Film Superiore

L'alta energia delle specie di plasma aiuta a creare film molto densi e uniformi. Ciò si traduce in rivestimenti con eccellente adesione, bassi tassi di difetti e prestazioni affidabili, il che è fondamentale in campi come l'ottica e l'elettronica.

Rivestimento di Geometrie Complesse

Come tutti i processi CVD, il PECVD non è una tecnica "a linea di vista". I gas precursori e il plasma riempiono l'intera camera, consentendo alle specie reattive di depositarsi uniformemente su tutte le superfici esposte. Ciò lo rende ideale per rivestire parti complesse e tridimensionali che sarebbero impossibili da coprire uniformemente con metodi come la Deposizione Fisica da Vapore (PVD).

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Potenziale di Impurità nel Film

Le reazioni chimiche all'interno del plasma possono essere complesse. In alcuni casi, elementi dai gas precursori (come l'idrogeno) possono essere incorporati nel film finale. Per applicazioni che richiedono la massima purezza del materiale, questo può essere uno svantaggio rispetto al CVD termico ad alta temperatura.

Aumento della Complessità dell'Attrezzatura

Generare e sostenere un plasma stabile e uniforme richiede sofisticate sorgenti di alimentazione a radiofrequenza (RF) o a microonde e reti di adattamento. Ciò rende i sistemi PECVD più complessi e spesso più costosi rispetto ai loro più semplici omologhi CVD termici.

Parametri Specifici del Processo

Lo sviluppo del processo PECVD può essere più intricato rispetto al CVD termico. Fattori come la pressione del gas, le portate, la potenza del plasma e la frequenza devono essere regolati con precisione per ottenere le proprietà del film desiderate, richiedendo una significativa esperienza nel processo.

Come Applicare Questo al Tuo Progetto

La scelta della tecnologia di deposizione dovrebbe essere guidata dal tuo obiettivo principale e dal materiale del substrato.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: Il PECVD è la scelta definitiva, poiché utilizza l'energia del plasma per consentire la deposizione a temperature che non danneggerebbero materiali come plastiche o elettronica finita.

- Se il tuo obiettivo principale è ottenere la massima purezza del film possibile per un substrato durevole: Un processo ad alta temperatura come il CVD a Bassa Pressione (LPCVD) potrebbe essere un'opzione migliore, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è rivestire forme 3D complesse a basso costo: Il PECVD fornisce la copertura conforme di un processo in fase gassosa, ma devi bilanciare il costo dell'attrezzatura con i limiti termici della tua parte.

Comprendendo il compromesso fondamentale tra energia termica ed energia del plasma, puoi selezionare con sicurezza la tecnica di deposizione che si allinea con il tuo materiale, substrato e requisiti di prestazione.

Tabella Riepilogativa:

| Aspetto | Vantaggio PECVD |

|---|---|

| Temperatura del Processo | Significativamente inferiore rispetto al CVD tradizionale (consente il rivestimento di materiali termosensibili) |

| Qualità del Film | Film densi e uniformi con eccellente adesione e bassi tassi di difetti |

| Copertura del Rivestimento | Tecnica non a linea di vista per un rivestimento uniforme su geometrie 3D complesse |

| Ideale Per | Polimeri, plastiche, elettronica assemblata e altri substrati sensibili alla temperatura |

Hai bisogno di depositare un rivestimento uniforme e di alta qualità su un materiale sensibile alla temperatura? KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni PECVD, per soddisfare le tue specifiche esigenze di laboratorio. La nostra esperienza può aiutarti a ottenere film sottili superiori su plastiche, polimeri ed elettronica delicata senza danni termici. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia PECVD può migliorare la tua ricerca o il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione