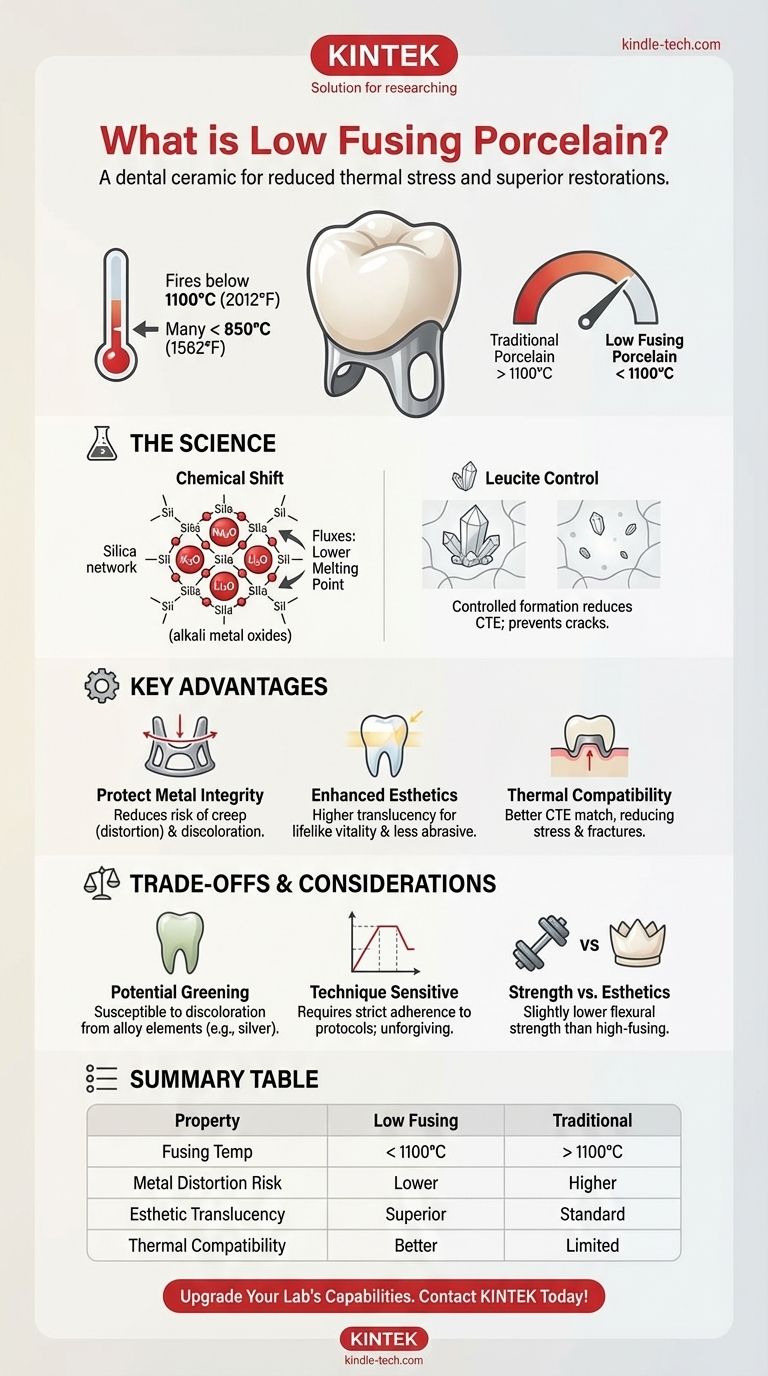

In sostanza, la porcellana a bassa fusione è un tipo di ceramica dentale progettata per essere cotta e fusa a temperature significativamente più basse rispetto alle porcellane tradizionali. Nello specifico, questi materiali maturano a temperature generalmente inferiori a 1100°C (2012°F), con molte formulazioni moderne "ultra-basse" che fondono al di sotto degli 850°C (1562°F). Questo requisito di temperatura inferiore non è solo un dettaglio minore; è un cambiamento fondamentale che riduce lo stress termico sulla struttura metallica sottostante di una corona o di un ponte, portando a restaurazioni più stabili ed estetiche.

L'adozione della porcellana a bassa fusione è guidata da una necessità critica di proteggere l'integrità delle sottostrutture metalliche durante la fabbricazione. La sua temperatura di cottura inferiore minimizza il rischio di distorsione e scolorimento della struttura, fornendo spesso un'estetica superiore rispetto alle sue controparti ad alta temperatura.

La scienza dietro le temperature di bassa fusione

Per comprendere i vantaggi della porcellana a bassa fusione, dobbiamo prima esaminare la sua composizione chimica e struttura uniche. La capacità di fondere a una temperatura inferiore è una proprietà intenzionale e altamente ingegnerizzata.

Un cambiamento nella composizione chimica

Le porcellane dentali tradizionali sono principalmente basate su una rete di vetro feldspatico. Per abbassare il punto di fusione, i produttori aumentano la concentrazione di ossidi di metalli alcalini, come ossido di sodio (Na₂O), ossido di potassio (K₂O) e ossido di litio (Li₂O).

Questi ossidi agiscono come flussi, interrompendo la forte rete di vetro silicato e consentendole di fluire e maturare a una temperatura inferiore. Questo è il meccanismo principale che definisce una porcellana come "a bassa fusione".

Controllo dei cristalli di leucite

Durante il raffreddamento della porcellana feldspatica, si formano cristalli di leucite all'interno della matrice vetrosa. Questi cristalli hanno un alto coefficiente di espansione termica (CTE).

Nelle porcellane a bassa fusione, la formazione e la quantità di leucite sono attentamente controllate. La riduzione del contenuto di leucite aiuta ad abbassare il CTE complessivo della porcellana, rendendola più compatibile con una gamma più ampia di leghe dentali moderne e riducendo il rischio di crepe al raffreddamento.

Temperature di fusione come classificazione

Le porcellane dentali sono ampiamente classificate in base alle loro temperature di cottura, che ne determina l'applicazione:

- Alta fusione: >1300°C (>2372°F). Utilizzata principalmente per la fabbricazione di denti per protesi.

- Media fusione: 1101°C - 1300°C (2013°F - 2372°F). Storicamente utilizzata per restaurazioni PFM, ma meno comune oggi.

- Bassa fusione: 850°C - 1100°C (1562°F - 2012°F). Lo standard per molte moderne restaurazioni in porcellana fusa su metallo (PFM).

- Ultra-bassa fusione: <850°C (<1562°F). Spesso utilizzata per correzioni, aggiunte e con leghe che hanno un intervallo di fusione basso.

Vantaggi chiave delle temperature di cottura più basse

Il passaggio a materiali a bassa fusione è una risposta diretta alle sfide incontrate con i processi di fabbricazione ad alta temperatura.

Protezione della sottostruttura metallica

Riscaldare ripetutamente una struttura in lega metallica a temperature elevate può causare scorrimento (creep), una forma di distorsione microscopica permanente. Ciò può compromettere l'adattamento passivo di una corona o di un ponte.

Le temperature di cottura più basse riducono significativamente il rischio di scorrimento, garantendo che la sottostruttura metallica rimanga accurata e stabile durante l'intero processo di stratificazione della porcellana.

Estetica e vitalità migliorate

Le porcellane a bassa fusione hanno spesso una microstruttura più fine e possono essere formulate per esibire una maggiore traslucenza. Ciò consente loro di imitare le proprietà ottiche di un dente naturale in modo più efficace, risultando in un aspetto più vitale e realistico.

Inoltre, la loro struttura a particelle fini le rende generalmente meno abrasive per lo smalto dei denti antagonisti, un significativo beneficio clinico per la salute orale a lungo termine.

Migliore compatibilità termica

Una restaurazione PFM di successo richiede che la porcellana e il metallo abbiano coefficienti di espansione termica (CTE) strettamente abbinati. Una discrepanza può creare un'enorme sollecitazione durante il raffreddamento, portando a fratture.

Le porcellane a bassa fusione possono essere ingegnerizzate con un CTE inferiore, fornendo una migliore corrispondenza per molte leghe ad alto contenuto di metalli preziosi, metalli preziosi e metalli di base utilizzate oggi in odontoiatria.

Comprendere i compromessi e le insidie

Sebbene molto vantaggiosa, la porcellana a bassa fusione non è priva della sua serie di sfide e considerazioni necessarie.

Potenziale di "ingiallimento" (greening)

Il problema più noto è l'ingiallimento (greening), uno scolorimento della porcellana. Ciò si verifica quando alcuni elementi nella lega metallica, in particolare l'argento, vaporizzano durante la cottura e vengono assorbiti nella matrice della porcellana.

Poiché questa vaporizzazione può avvenire a temperature più basse, le porcellane a bassa fusione possono essere suscettibili a questo problema. I produttori mitigano ciò con strati opachi specializzati e fornendo chiare linee guida sulla selezione della lega.

Sensibilità alla tecnica

Ottenere risultati ottimali con la porcellana a bassa fusione richiede una rigorosa aderenza ai protocolli del produttore. I cicli di cottura, comprese le velocità di rampa di temperatura e i tempi di mantenimento, sono calcolati con precisione.

Deviare da queste istruzioni può portare a una scarsa adesione, una densità inadeguata o un'estetica compromessa. Questi materiali sono spesso meno tolleranti agli errori procedurali rispetto ai loro predecessori ad alta fusione.

Bilanciamento tra resistenza ed estetica

Gli stessi flussi chimici che abbassano la temperatura di fusione possono talvolta comportare una resistenza alla flessione finale inferiore rispetto ad alcuni materiali ad alta fusione.

Sebbene più che sufficiente per unità singole e ponti a campata corta, questo compromesso deve essere considerato quando si pianificano restaurazioni a campata molto lunga o complesse in cui la massima resistenza alla frattura è la priorità assoluta.

Fare la scelta giusta per la tua restaurazione

La scelta del tipo di porcellana è una decisione basata sui requisiti clinici o tecnici specifici del caso.

- Se la tua attenzione principale è l'estetica ottimale per corone a unità singola: La porcellana a bassa fusione è un'ottima scelta per la sua traslucenza e delicatezza sulla dentatura antagonista.

- Se stai fabbricando un ponte a lunga campata con una lega robusta: Devi assicurarti che la resistenza della porcellana a bassa fusione sia adeguata, sebbene la sua capacità di prevenire la distorsione della struttura rimanga un grande vantaggio.

- Se stai lavorando con leghe contenenti argento o altre leghe sensibili: La porcellana a bassa fusione è quasi sempre la scelta richiesta per prevenire la distorsione della struttura e il potenziale scolorimento dovuto all'ingiallimento.

In definitiva, la comprensione delle proprietà della porcellana a bassa fusione ti consente di bilanciare magistralmente le esigenze di resistenza, estetica e compatibilità dei materiali per risultati restaurativi superiori.

Tabella riassuntiva:

| Proprietà | Porcellana a bassa fusione | Porcellana tradizionale |

|---|---|---|

| Temperatura di fusione | < 1100°C (< 2012°F) | > 1100°C (> 2012°F) |

| Rischio di distorsione della struttura metallica | Inferiore | Superiore |

| Traslucenza estetica | Superiore | Standard |

| Compatibilità termica | Migliore con leghe moderne | Più limitata |

| Applicazioni comuni | Corone/ponti PFM moderni | Denti per protesi, PFM storiche |

Migliora le capacità del tuo laboratorio odontotecnico con le ceramiche dentali avanzate di KINTEK. Le nostre porcellane a bassa fusione sono progettate per offrire un'estetica superiore proteggendo al contempo le tue sottostrutture metalliche dalla distorsione. Sia che tu stia creando corone a unità singola o ponti complessi, i nostri materiali garantiscono una compatibilità termica ottimale e risultati duraturi. Contatta oggi i nostri esperti dentali per trovare la soluzione di porcellana perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il forno in cui vengono cotte le ceramiche? Una guida alla scelta del forno giusto per il tuo progetto

- Cos'è la sinterizzazione in odontoiatria? La chiave per restauri dentali forti ed estetici

- Cosa significa la sinterizzazione della zirconia? La chiave per trasformare la zirconia in una ceramica ad alta resistenza

- Se le restaurazioni ceramiche di un laboratorio odontotecnico mancano di un'estetica ideale, qual è il primo passo? Calibra il tuo forno.

- La zirconia è sicura per i denti? Scopri i benefici di un materiale dentale biocompatibile e durevole

- Quali metodi vengono utilizzati per controllare la temperatura per la sinterizzazione della zirconia dentale? Ottieni risultati precisi con KINTEK

- Perché le corone in ceramica sono così costose? Il vero costo di un sorriso dall'aspetto naturale

- Come si ripara un dente in ceramica rotto? Ottieni soluzioni professionali di riparazione e restauro