In breve, la Deposizione Fisica da Vapore (PVD) è un processo industriale utilizzato per applicare film sottili ad alte prestazioni su una vasta gamma di prodotti. Le sue applicazioni spaziano dal rivestimento di utensili da taglio e impianti medici alla produzione di dispositivi semiconduttori, pannelli solari e alla creazione di finiture decorative durevoli su ferramenta e gioielli di uso quotidiano. Il PVD è la tecnologia preferita ovunque la superficie di un prodotto necessiti di proprietà fondamentalmente diverse rispetto al suo materiale sottostante.

Il valore fondamentale del PVD non risiede in una singola applicazione, ma nella sua capacità di ingegnerizzare con precisione la superficie di un materiale. Permette ai produttori di migliorare la durezza, ridurre l'attrito o modificare le proprietà ottiche ed elettroniche senza alterare il componente centrale.

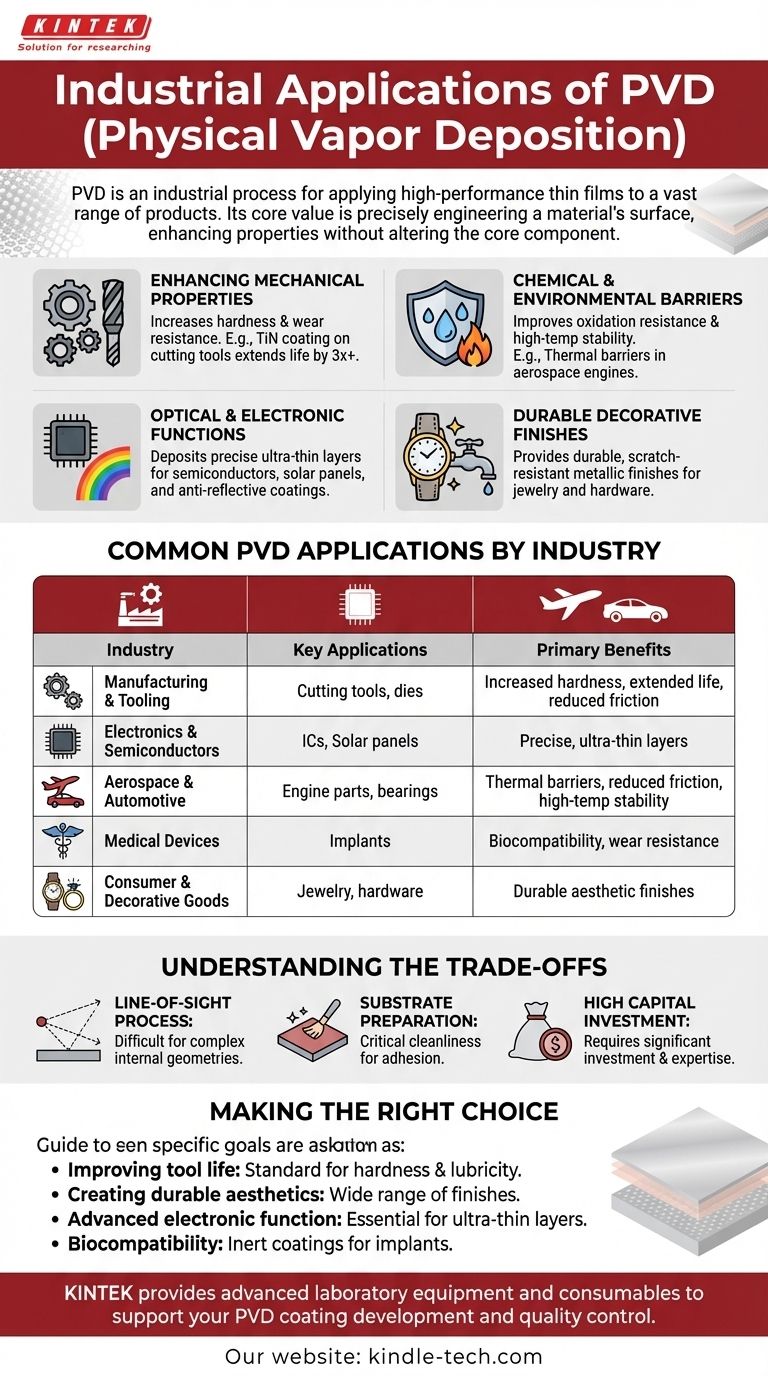

Perché il PVD è così ampiamente adottato

La versatilità del PVD deriva dalla sua capacità di risolvere distinte sfide ingegneristiche applicando uno strato micro-sottile di materiale specializzato. Questo strato diventa parte integrante del prodotto finale, fornendo benefici che il materiale di base da solo non può offrire.

Miglioramento delle proprietà meccaniche

I rivestimenti PVD possono aumentare drasticamente la durezza e la resistenza all'usura della superficie di un componente. Questo è fondamentale per gli articoli soggetti a intenso stress fisico.

Un esempio lampante è il rivestimento di utensili per la lavorazione dei metalli come punte e frese con materiali come il Nitrato di Titanio (TiN). Ciò riduce l'attrito, consente velocità di taglio più elevate e può prolungare la vita dell'utensile di un fattore tre o più.

Fornitura di barriere chimiche e ambientali

I film PVD possono agire come uno scudo, proteggendo il substrato dal suo ambiente. Ciò include il miglioramento della resistenza all'ossidazione e la fornitura di stabilità a temperature elevate.

Nel settore aerospaziale, il PVD viene utilizzato per applicare rivestimenti a barriera termica ai componenti del motore, proteggendoli da calore estremo e ablazione. Crea anche barriere di diffusione che impediscono la miscelazione di diversi strati di un materiale.

Realizzazione di funzioni ottiche ed elettroniche specifiche

Il processo consente la deposizione di strati estremamente sottili, puri e uniformi, essenziali per l'elettronica e l'ottica moderne.

Questa capacità è fondamentale per la produzione di dispositivi semiconduttori e pannelli solari a film sottile. Viene anche utilizzata per creare rivestimenti antiriflesso sul vetro o strati riflettenti specifici per specchi e altri componenti ottici.

Creazione di finiture decorative durevoli

Il PVD offre un modo per applicare una finitura metallica brillante che è molto più durevole della placcatura tradizionale. Il rivestimento riflette la texture della superficie sottostante, fornendo una lucentezza premium senza la necessità di lucidatura post-processo.

Questo è il motivo per cui il PVD è onnipresente in prodotti come gioielli, ferramenta per cucine e bagni, maniglie delle porte e altri articoli in cui sia l'estetica che la resistenza a graffi e ossidazione sono fondamentali.

Applicazioni comuni del PVD per settore

Sebbene i principi siano universali, le applicazioni specifiche sono adattate alle esigenze uniche di ciascun settore.

Produzione e Utensileria

L'applicazione più comune è su utensili da taglio, punzoni e matrici di formatura. L'obiettivo è semplice: aumentare la durezza, ridurre l'attrito e prolungare la vita operativa.

Elettronica e Semiconduttori

Il PVD è indispensabile per depositare gli strati conduttivi e isolanti necessari per costruire circuiti integrati, transistor e altri componenti microelettronici.

Aerospaziale e Automobilistico

Oltre alle barriere termiche, i rivestimenti PVD sono utilizzati su parti del motore e cuscinetti per ridurre l'attrito e migliorare l'efficienza e la longevità.

Dispositivi Medici

Il PVD crea rivestimenti biocompatibili per impianti medici, come articolazioni artificiali e pacemaker. Questi rivestimenti inerti prevengono reazioni avverse con il corpo e migliorano la resistenza all'usura.

Beni di Consumo e Decorativi

Questa ampia categoria include di tutto, da casse di orologi e gioielli a rubinetti e apparecchi di illuminazione. Il PVD offre un'ampia gamma di colori metallici che resistono allo sbiadimento e all'usura. Viene anche utilizzato per il sottile strato di alluminio negli imballaggi alimentari e nei palloncini.

Comprendere i compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per applicarlo correttamente.

È un processo a linea di vista

Il materiale di rivestimento vaporizzato viaggia in linea retta all'interno della camera a vuoto. Ciò significa che geometrie interne complesse o superfici nascoste possono essere molto difficili da rivestire uniformemente senza una sofisticata rotazione del pezzo.

La preparazione del substrato è fondamentale

Il successo del rivestimento PVD dipende fortemente dalla pulizia e dalla preparazione del substrato. Qualsiasi contaminazione superficiale comprometterà l'adesione e l'integrità del film, portando al fallimento.

Comporta un elevato investimento di capitale

Le apparecchiature di rivestimento PVD operano sotto alto vuoto e richiedono un significativo investimento di capitale e competenza tecnica. Questo lo rende più adatto per produzioni di alto valore o ad alto volume in cui i benefici in termini di prestazioni giustificano il costo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il PVD dovrebbe essere guidata dal risultato specifico in termini di prestazioni che è necessario ottenere.

- Se il tuo obiettivo principale è migliorare la durata e le prestazioni degli utensili: i rivestimenti PVD sono lo standard industriale per migliorare la durezza e la lubrificazione degli utensili da taglio e formatura.

- Se il tuo obiettivo principale è creare un'estetica durevole e premium: il PVD offre un'ampia gamma di finiture metalliche per beni di consumo altamente resistenti a graffi e ossidazione.

- Se il tuo obiettivo principale è una funzione elettronica o ottica avanzata: il PVD è essenziale per depositare gli strati precisi e ultrasottili richiesti in semiconduttori, sensori e pannelli solari.

- Se il tuo obiettivo principale è la biocompatibilità o la resistenza chimica: il PVD viene utilizzato per creare rivestimenti barriera inerti per impianti medici e componenti esposti ad ambienti aggressivi.

In definitiva, il PVD è lo strumento industriale preferito per migliorare fondamentalmente la superficie di un materiale al fine di soddisfare una specifica esigenza di prestazione.

Tabella riassuntiva:

| Settore | Principali applicazioni PVD | Principali benefici |

|---|---|---|

| Produzione e Utensileria | Utensili da taglio, punte, matrici | Maggiore durezza, maggiore durata dell'utensile, riduzione dell'attrito |

| Elettronica e Semiconduttori | Circuiti integrati, pannelli solari | Strati conduttivi/isolanti precisi, ultrasottili |

| Aerospaziale e Automobilistico | Componenti del motore, cuscinetti | Barriere termiche, riduzione dell'attrito, stabilità ad alte temperature |

| Dispositivi Medici | Impianti (articolazioni, pacemaker) | Biocompatibilità, resistenza all'usura, protezione dalla corrosione |

| Beni di Consumo e Decorativi | Gioielli, ferramenta, apparecchi | Finiture estetiche durevoli e resistenti ai graffi |

Pronto a migliorare le prestazioni del tuo prodotto con un rivestimento PVD?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per supportare lo sviluppo e i processi di controllo qualità dei rivestimenti PVD. Che tu stia producendo utensili da taglio, impianti medici o elettronica di consumo, le nostre soluzioni possono aiutarti a ottenere le proprietà superficiali precise di cui hai bisogno.

Contattaci oggi stesso per discutere come la nostra esperienza può beneficiare la tua applicazione. Progettiamo una superficie migliore per il tuo prodotto.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni