In sostanza, il riscaldamento a induzione è un metodo di riscaldamento altamente controllato e senza contatto per materiali elettricamente conduttivi. Funziona utilizzando un campo magnetico potente e fluttuante per generare calore direttamente all'interno del materiale stesso. Un forno a induzione ad alta frequenza è un dispositivo che applica questo principio per fondere metalli e creare leghe precise, offrendo velocità e purezza che i metodi di riscaldamento tradizionali non possono eguagliare.

Il concetto fondamentale da comprendere è che il riscaldamento a induzione trasforma il metallo stesso nella fonte di calore. A differenza di un forno convenzionale che riscalda l'esterno di un materiale, l'induzione genera calore dall'interno, portando a una fusione rapida, efficiente e pulita.

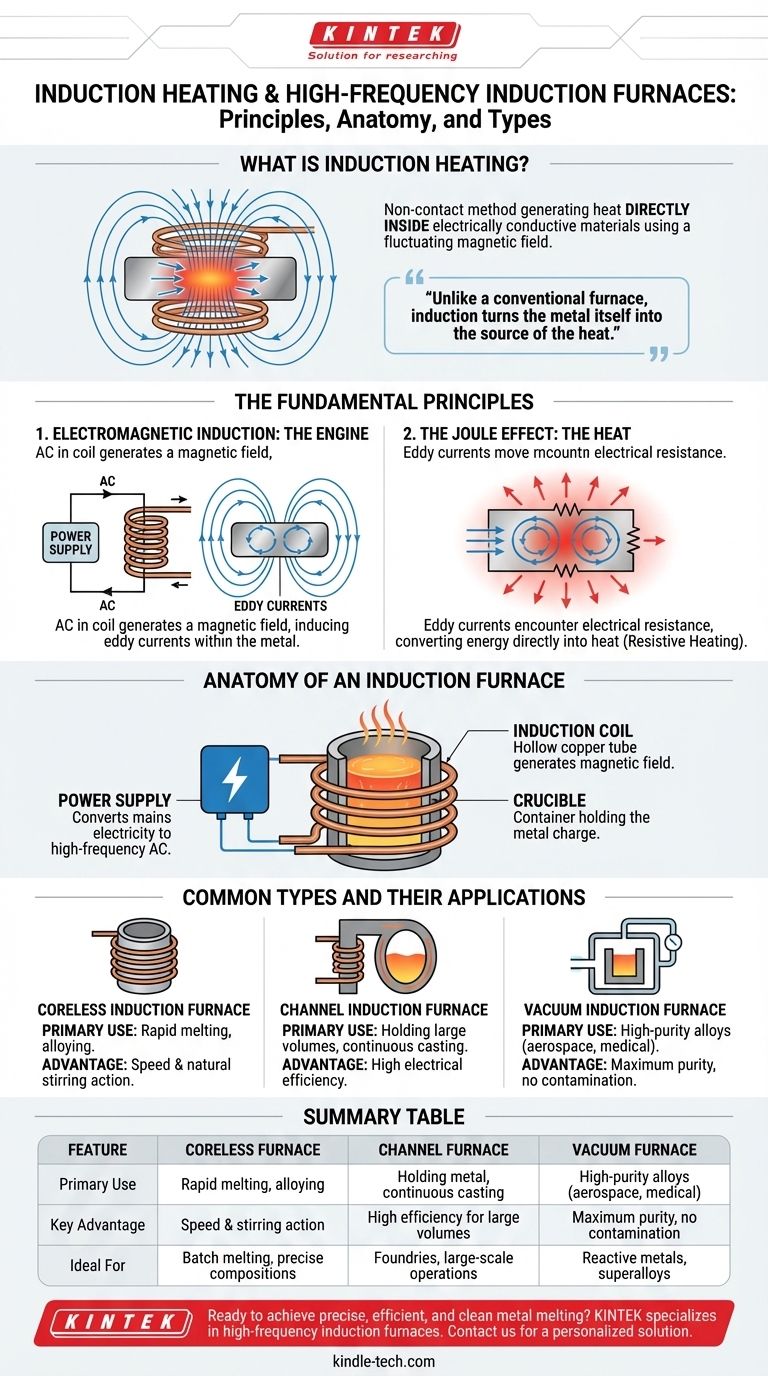

I principi fondamentali del riscaldamento a induzione

Per comprendere un forno a induzione, devi prima capire i due principi fisici fondamentali che lo rendono possibile. Questi fenomeni lavorano insieme per convertire l'energia elettrica in energia termica con notevole efficienza.

Induzione elettromagnetica: il motore

Una corrente alternata (AC) viene fatta passare attraverso una bobina di rame. Questo flusso di elettricità genera un campo magnetico potente e in rapido cambiamento nello spazio attorno e all'interno della bobina.

Quando un materiale conduttivo, come un pezzo di metallo, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Effetto Joule: il calore

Le correnti parassite indotte non sono in grado di fluire attraverso il metallo senza opposizione. La resistenza elettrica intrinseca del materiale ostacola il flusso di queste correnti.

Questa opposizione converte l'energia elettrica delle correnti parassite direttamente in calore. Questo fenomeno, noto come effetto Joule o riscaldamento resistivo, è ciò che fa aumentare rapidamente la temperatura del metallo e lo porta infine a fondere.

Anatomia di un forno a induzione

Sebbene i progetti varino, quasi tutti i forni a induzione condividono gli stessi componenti fondamentali che applicano questi principi fisici.

La bobina a induzione

Si tratta tipicamente di un tubo di rame cavo avvolto a spirale attorno al materiale da fondere. La corrente alternata ad alta frequenza proveniente dall'alimentatore fluisce attraverso questa bobina, creando il campo magnetico necessario. L'acqua viene spesso fatta circolare attraverso la bobina cava per evitare il surriscaldamento.

Il crogiolo

Il crogiolo è il contenitore rivestito di refrattario che contiene la carica metallica. È posizionato all'interno della bobina a induzione ma non la tocca. A seconda del design, il crogiolo può essere realizzato con materiali conduttivi o non conduttivi.

L'alimentatore

Questa unità converte l'elettricità di rete nella corrente alternata ad alta frequenza e alta corrente richiesta per azionare la bobina a induzione. La frequenza è un parametro critico che può essere regolato per controllare la profondità di riscaldamento e l'effetto di agitazione all'interno del metallo fuso.

Tipi comuni e le loro applicazioni

Non tutti i forni a induzione sono uguali. Il design specifico viene scelto in base all'applicazione, dalla fusione di piccole quantità di leghe speciali alle operazioni di fonderia su larga scala.

Forni a induzione senza nucleo (Coreless)

Questo è il design più comune, in cui la bobina circonda direttamente il crogiolo contenente la carica metallica. Sono altamente versatili ed eccellenti per fondere rapidamente una vasta gamma di metalli. Le alte frequenze utilizzate creano spesso un'azione di agitazione naturale che aiuta a garantire una lega omogenea.

Forni a canale (o con nucleo)

Questo design funziona più come un trasformatore. Una bobina primaria è avvolta attorno a un nucleo di ferro e un anello di metallo fuso funge da circuito secondario. Il calore generato in questo "canale" circola nel bagno principale di metallo. Questi forni sono estremamente efficienti per mantenere grandi volumi di metallo fuso a una temperatura specifica.

Forni a induzione sottovuoto

Per produrre metalli e leghe della massima purezza, l'intero processo di fusione viene condotto all'interno di una camera a vuoto. Ciò impedisce al metallo fuso di reagire con ossigeno, azoto e altri gas presenti nell'aria, il che è fondamentale per i metalli reattivi o le superleghe ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Il tipo di forno a induzione utilizzato è dettato interamente dal risultato desiderato. La flessibilità della tecnologia consente di adattarla a esigenze metallurgiche molto specifiche.

- Se la tua priorità è la fusione rapida e la precisione compositiva: Un forno ad alta frequenza senza nucleo fornisce la velocità e l'azione di agitazione necessarie per creare leghe esatte.

- Se la tua priorità è mantenere grandi volumi di metallo o la colata continua: L'alta efficienza elettrica di un forno a canale lo rende la scelta ideale per mantenere la temperatura per lunghi periodi.

- Se la tua priorità è la massima purezza del materiale per leghe aerospaziali o mediche: Un forno a induzione sottovuoto è l'unico metodo che garantisce la protezione dalla contaminazione atmosferica.

Comprendere questi principi operativi ti consente di selezionare lo strumento preciso per raggiungere il tuo obiettivo metallurgico.

Tabella riassuntiva:

| Caratteristica | Forno senza nucleo | Forno a canale | Forno sottovuoto |

|---|---|---|---|

| Uso principale | Fusione rapida, leghe | Mantenimento del metallo, colata continua | Leghe ad alta purezza (aerospaziale, medicale) |

| Vantaggio chiave | Velocità e azione di agitazione | Alta efficienza per grandi volumi | Massima purezza, nessuna contaminazione |

| Ideale per | Fusione a lotti, composizioni precise | Fonderie, operazioni su larga scala | Metalli reattivi, superleghe |

Pronto per ottenere una fusione dei metalli precisa, efficiente e pulita? KINTEK è specializzata in forni a induzione ad alta frequenza per laboratori e impianti di produzione. Sia che tu abbia bisogno della fusione rapida di un forno senza nucleo, dell'efficienza di mantenimento di un forno a canale o della purezza definitiva di un forno sottovuoto, i nostri esperti ti aiuteranno a scegliere l'attrezzatura perfetta per i tuoi obiettivi metallurgici. Contattaci oggi stesso per discutere della tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i vantaggi di processo nell'utilizzo di apparecchiature per la fusione a induzione sotto vuoto nella preparazione di leghe ferritiche Fe-Cr-Zr?

- A cosa servono le bobine a induzione? Riscaldamento di precisione per tempra, brasatura e forgiatura dei metalli

- Qual è il processo di fusione a elettrodo consumabile sotto vuoto? Ottieni una purezza metallica superiore per applicazioni critiche

- Come si controlla il riscaldamento a induzione? Potenza principale, frequenza e progettazione della bobina

- Cos'è il metodo di fusione a induzione? Una guida alla fusione dei metalli pulita ed efficiente

- Come fonde il metallo un forno a induzione? Scopri la potenza del riscaldamento elettromagnetico

- Qual è la scelta della frequenza per il riscaldamento a induzione? Abbina la frequenza alla tua profondità di riscaldamento per precisione

- Quale frequenza è necessaria per il riscaldamento a induzione? Abbina la frequenza alla tua profondità di riscaldamento