In breve, la brasatura in idrogeno è un processo di giunzione basato su forno che utilizza un'atmosfera di idrogeno ad alta purezza per preparare i metalli alla brasatura. L'idrogeno agisce come un potente agente pulente ad alte temperature, rimuovendo chimicamente gli ossidi superficiali dai materiali di base. Ciò consente alla lega brasante fusa di fluire liberamente e creare un legame metallurgico eccezionalmente pulito, forte e ad alta integrità.

Il valore fondamentale della brasatura in idrogeno non è solo il calore, ma l'atmosfera stessa. Funziona come un processo di pulizia chimica ad alta temperatura e senza flussante che produce giunzioni superiori, specialmente per applicazioni che richiedono estrema pulizia e affidabilità.

Come funziona la brasatura in idrogeno: la chimica di una giunzione pulita

Per capire perché la brasatura in idrogeno è così efficace, devi prima comprenderne il ruolo di agente chimico, non solo di atmosfera inerte.

Il ruolo dell'idrogeno come agente riducente

Alle temperature di brasatura, il gas idrogeno diventa altamente reattivo. Cerca attivamente e si lega agli atomi di ossigeno presenti negli ossidi metallici (come ruggine o opacizzazione) sulla superficie dei pezzi.

Questa reazione chimica, nota come riduzione, converte gli ossidi metallici solidi in innocuo vapore acqueo (H₂O), che viene poi espulso dal forno. Il risultato è una superficie metallica perfettamente pulita e pura.

Eliminazione della necessità di flussante chimico

Nella brasatura tradizionale, viene applicato un flussante chimico per sciogliere e spostare gli ossidi. Tuttavia, il flussante può rimanere intrappolato nella giunzione, causando corrosione o creando punti deboli.

La brasatura in idrogeno elimina completamente la necessità di flussante. Il gas idrogeno svolge la funzione di pulizia, assicurando che non rimangano residui corrosivi. I pezzi emergono dal forno brillanti e puliti, spesso senza richiedere alcuna pulizia post-processo.

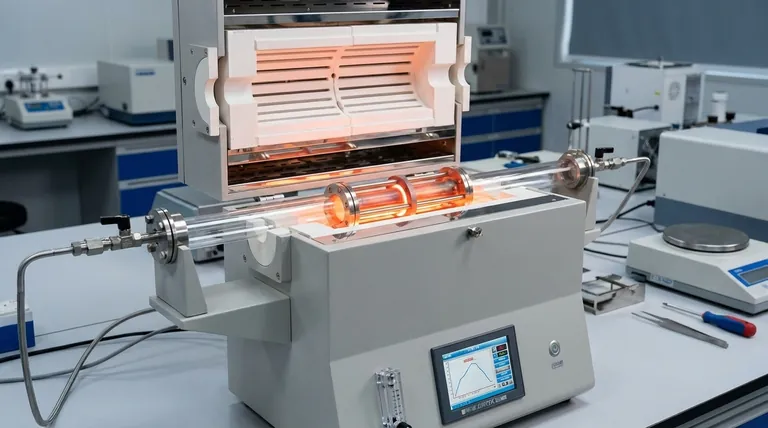

Il processo in forno

L'intero processo si svolge all'interno di un forno sigillato e a atmosfera controllata. I pezzi vengono assemblati con la lega brasante pre-posizionata, caricati nel forno, e la camera viene spurgata dall'aria e riempita di idrogeno.

Il forno quindi aumenta la temperatura fino alla precisa temperatura di brasatura, la mantiene per un tempo prestabilito per consentire alla lega di fondere e fluire, quindi esegue un ciclo di raffreddamento controllato per solidificare la giunzione senza introdurre stress termici.

Vantaggi chiave rispetto ad altri metodi

La scelta della brasatura in idrogeno è una decisione deliberata basata sui suoi vantaggi di processo unici, in particolare rispetto alla brasatura sotto vuoto o alla brasatura tradizionale a fiamma.

Pulizia e integrità della giunzione ineguagliabili

Poiché l'atmosfera di idrogeno rimuove attivamente gli ossidi dall'intero assemblaggio, la lega brasante fusa può "bagnare" e fluire nei capillari della giunzione in modo più efficace.

Questo produce una giunzione priva di vuoti, ad alta integrità, con un forte legame metallurgico. È lo standard d'oro per le applicazioni in cui il cedimento della giunzione non è un'opzione.

Flessibilità con leghe ad alta pressione di vapore

Uno dei vantaggi più significativi rispetto alla brasatura sotto vuoto è la capacità di utilizzare leghe brasanti con alta pressione di vapore, come alcune leghe di rame e argento.

Sotto vuoto, questi elementi evaporerebbero (degasserebbero) prima di poter fondere e fluire efficacemente. La pressione positiva dell'atmosfera di idrogeno sopprime questa vaporizzazione, rendendone possibile l'uso.

Adatto per materiali esigenti

La brasatura in idrogeno è eccezionalmente efficace per la giunzione di materiali come acciaio inossidabile, rame e alcune leghe a base di nichel. Questi sono comuni in applicazioni ad alte prestazioni nei settori aerospaziale, medico ed elettronico.

Comprendere i compromessi e le limitazioni

Sebbene potente, la brasatura in idrogeno non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per una corretta applicazione.

La compatibilità dei materiali non è universale

L'idrogeno non è un agente riducente abbastanza forte per tutti i metalli. Materiali che formano ossidi altamente stabili, come alluminio, titanio e magnesio, non possono essere puliti efficacemente da un'atmosfera di idrogeno. Questi materiali richiedono metodi diversi, come la brasatura sotto vuoto.

Attrezzature specializzate e costi

La brasatura in idrogeno richiede un investimento significativo in forni a atmosfera controllata specializzati e infrastrutture associate. Ciò rende il processo più costoso e complesso rispetto a metodi più semplici come la brasatura a fiamma.

Protocolli di sicurezza dell'idrogeno

L'idrogeno è un gas altamente infiammabile che richiede rigorosi protocolli di sicurezza, controlli ingegneristici e operatori ben addestrati. La complessità operativa e la gestione della sicurezza sono considerazioni chiave per qualsiasi struttura.

Fare la scelta giusta per la tua applicazione

La selezione del processo di brasatura corretto dipende interamente dal tuo materiale, dai requisiti di pulizia e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è la massima pulizia e la sigillatura ermetica: la brasatura in idrogeno è una scelta eccellente, specialmente per dispositivi medici e scientifici come i tubi a raggi X.

- Se stai unendo assemblaggi in acciaio inossidabile o rame per applicazioni critiche: la capacità di riduzione degli ossidi dell'idrogeno garantisce la massima resistenza e affidabilità della giunzione.

- Se devi utilizzare una lega brasante ad alta pressione di vapore: la brasatura in idrogeno è spesso l'unico processo a atmosfera controllata praticabile rispetto alla brasatura sotto vuoto.

- Se stai lavorando con metalli reattivi come alluminio o titanio: devi cercare altri metodi, come la brasatura sotto vuoto con metalli d'apporto specializzati.

Valutando i vantaggi chimici unici rispetto ai requisiti operativi, puoi prendere una decisione informata per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Brasatura in Idrogeno | Brasatura Tradizionale |

|---|---|---|

| Atmosfera | Idrogeno ad Alta Purezza | Aria (spesso con flussante) |

| Rimozione Ossidi | Riduzione chimica da H₂ (crea H₂O) | Applicazione di flussante chimico |

| Pulizia Post-Brasatura | Eccellente, spesso non necessaria pulizia | I residui di flussante richiedono pulizia |

| Ideale Per | Acciaio inossidabile, rame, leghe ad alta pressione di vapore | Applicazioni meno critiche, materiali più semplici |

Hai bisogno di una brasatura impeccabile e ad alta integrità per i tuoi componenti critici?

La brasatura in idrogeno è la soluzione per ottenere legami metallurgici eccezionalmente puliti e forti in applicazioni esigenti. Se lavori con acciaio inossidabile, rame o richiedi l'uso di leghe brasanti ad alta pressione di vapore, la nostra esperienza e la tecnologia dei nostri forni specializzati possono garantire il successo del tuo progetto.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di precisione come la brasatura in idrogeno, soddisfacendo le esigenze rigorose di laboratori e produttori high-tech.

Contatta oggi i nostri esperti tramite il nostro modulo sicuro per discutere come la brasatura in idrogeno può elevare la qualità e l'affidabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura