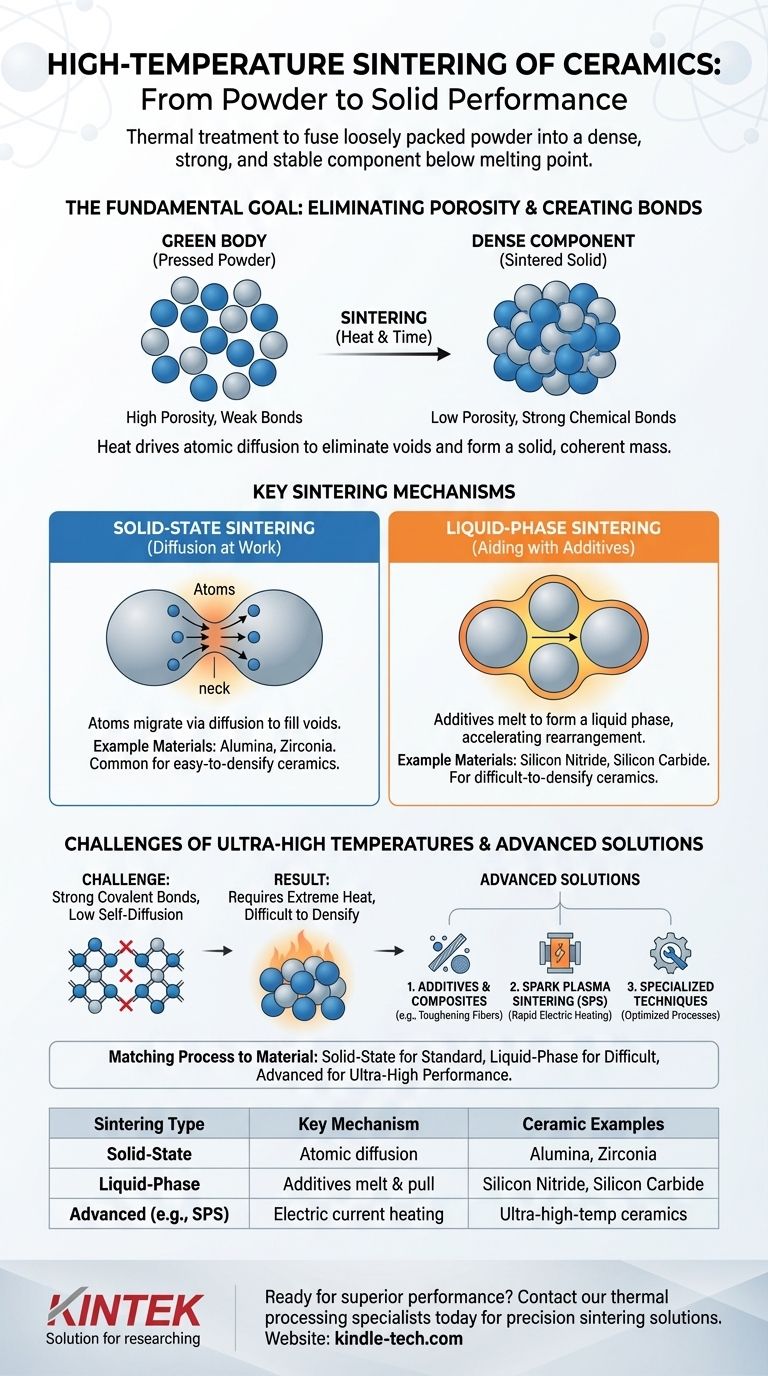

La sinterizzazione ad alta temperatura delle ceramiche è un processo di trattamento termico utilizzato per convertire una polvere ceramica poco compatta in un oggetto solido e denso. Applicando calore a temperature inferiori al punto di fusione del materiale, le singole particelle di polvere si fondono, migliorando significativamente la resistenza meccanica, la durezza e la stabilità termica del materiale.

Il principio fondamentale della sinterizzazione non è fondere il materiale, ma utilizzare l'energia termica per guidare la diffusione atomica. Questo processo elimina gli spazi vuoti tra le particelle di polvere, creando forti legami chimici e formando una massa solida e coerente.

L'obiettivo fondamentale: dalla polvere al solido

La sinterizzazione è la fase critica di produzione che trasforma un pezzo sagomato realizzato con polvere pressata—spesso chiamato "corpo verde"—in un componente ceramico durevole e ad alte prestazioni. L'obiettivo primario è raggiungere la massima densità.

Eliminare la Porosità

Il corpo verde iniziale è altamente poroso, riempito di spazi d'aria tra ogni particella. La sinterizzazione riduce e elimina sistematicamente questa porosità, facendo sì che il componente si restringa e diventi molto più denso.

Creare Legami Forti

Il calore fornisce l'energia affinché gli atomi si muovano attraverso i confini delle particelle adiacenti. Questo trasporto atomico crea nuovi e forti legami chimici, saldando efficacemente le particelle insieme in una struttura policristallina solida.

Meccanismi di Sinterizzazione Chiave

Il modo in cui gli atomi si muovono per densificare il materiale dipende dalle proprietà intrinseche della ceramica. I due meccanismi principali sono la sinterizzazione allo stato solido e quella in fase liquida.

Sinterizzazione allo Stato Solido (Diffusione al Lavoro)

Per ceramiche come l'allumina e la zirconia, la densificazione avviene interamente allo stato solido. Gli atomi migrano dalla massa delle particelle ai "colli" che si formano tra di esse, riempiendo gradualmente i vuoti attraverso un processo chiamato diffusione.

Questo metodo si basa interamente sulla tendenza naturale del materiale per gli atomi a muoversi ad alte temperature.

Sinterizzazione in Fase Liquida (Aiuto con Additivi)

Per le ceramiche notoriamente difficili da densificare, come il nitruro di silicio e il carburo di silicio, si utilizza un approccio diverso. Additivi vengono miscelati con la polvere iniziale.

Alla temperatura di sinterizzazione, questi additivi si fondono per formare una piccola quantità di liquido. Questo liquido bagna le particelle ceramiche e le attira insieme attraverso le forze capillari, accelerando drasticamente il riarrangiamento e la densificazione.

Le Sfide Uniche delle Temperature Ultra-Elevate

La sinterizzazione di alcune ceramiche avanzate presenta sfide significative a causa delle loro proprietà fondamentali del materiale, che richiedono temperature estreme e tecniche specializzate.

Forti Legami Covalenti

Materiali come il carburo di silicio presentano legami covalenti eccezionalmente forti. Questi legami bloccano gli atomi in posizione, rendendo incredibilmente difficile la loro diffusione, che è proprio il meccanismo necessario per la sinterizzazione allo stato solido.

Bassi Tassi di Autodiffusione

A causa di questi forti legami, tali materiali hanno tassi di autodiffusione molto bassi. Questa resistenza intrinseca al movimento atomico significa che sono necessarie temperature estremamente elevate per forzare la densificazione, e anche in quel caso, raggiungere la densità completa può essere difficile, a volte con conseguente minore tenacità alla frattura.

Soluzioni Avanzate

Per superare questi problemi, gli ingegneri utilizzano strategie come l'aggiunta di fibre di rinforzo per creare materiali compositi. Impiegano anche processi avanzati come la Sinterizzazione a Plasma Scintillante (SPS), che utilizza una corrente elettrica per riscaldare rapidamente il materiale, raggiungendo un'alta densità a temperature relativamente più basse e in tempi molto più brevi.

Abbinare il Processo al Materiale

La scelta del metodo di sinterizzazione è dettata dalle proprietà della ceramica e dai requisiti prestazionali del componente finale.

- Se il tuo materiale è relativamente facile da densificare (es. allumina): La sinterizzazione standard allo stato solido è il percorso più diretto ed efficace per ottenere un prodotto finale denso.

- Se il tuo materiale è altamente resistente alla densificazione (es. carburo di silicio): La sinterizzazione in fase liquida è spesso necessaria per facilitare il riarrangiamento delle particelle e ottenere un'alta densità in modo efficiente.

- Se il tuo obiettivo è la massima prestazione da una ceramica ad altissima temperatura: Sono necessarie tecniche avanzate come il rinforzo composito o la Sinterizzazione a Plasma Scintillante per superare i limiti intrinseci del materiale.

In definitiva, la sinterizzazione è l'arte essenziale di trasformare la polvere sfusa in un solido ad alte prestazioni ingegnerizzato con precisione.

Tabella Riassuntiva:

| Tipo di Sinterizzazione | Meccanismo Chiave | Esempi Comuni di Ceramica |

|---|---|---|

| Sinterizzazione allo Stato Solido | Diffusione atomica allo stato solido | Allumina, Zirconia |

| Sinterizzazione in Fase Liquida | Additivi fondono per formare una fase liquida | Nitruro di Silicio, Carburo di Silicio |

| Avanzata (es. SPS) | Corrente elettrica per riscaldamento rapido | Ceramiche ad altissima temperatura |

Pronto a ottenere prestazioni dei materiali superiori?

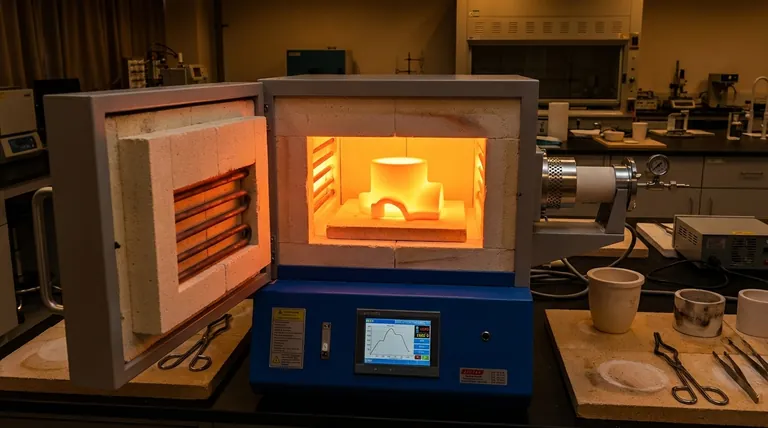

Il controllo termico preciso richiesto per una sinterizzazione ceramica di successo è fondamentale. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature progettate per processi esigenti come la sinterizzazione ad alta temperatura. Sia che tu stia lavorando con allumina, carburo di silicio o compositi avanzati, le nostre soluzioni forniscono il riscaldamento uniforme e la stabilità della temperatura di cui hai bisogno per trasformare le tue polveri ceramiche in componenti densi e affidabili.

Discutiamo di come la nostra esperienza nella sinterizzazione può migliorare la tua R&S o la tua produzione. Contatta oggi i nostri specialisti di processi termici per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a tubi? Ottenere un controllo termico e una purezza superiori

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto