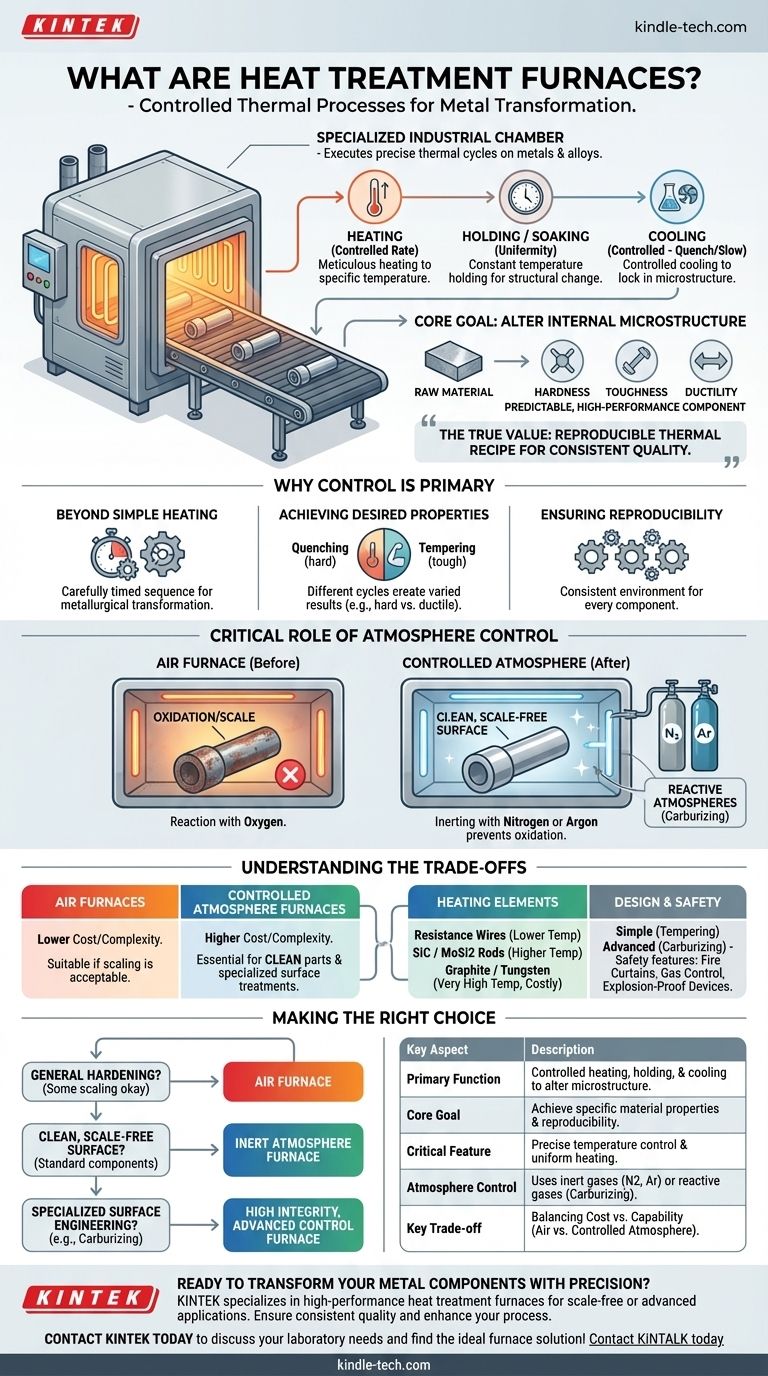

Nella sua essenza, un forno per trattamenti termici è una camera industriale specializzata ad alta temperatura, progettata per eseguire processi termici precisi su metalli e leghe. La sua funzione non è semplicemente riscaldare il metallo, ma controllare meticolosamente l'intero ciclo di riscaldamento, mantenimento a una temperatura specifica e raffreddamento. Questo processo controllato altera la microstruttura interna del materiale per ottenere proprietà desiderate come durezza, tenacità o duttilità.

Il vero valore di un forno per trattamenti termici risiede nella sua capacità di fornire una ricetta termica riproducibile. Trasforma una materia prima in un componente prevedibile e ad alte prestazioni assicurando che ogni pezzo riceva esattamente lo stesso trattamento, garantendo qualità e prestazioni costanti.

Perché il Controllo è l'Obiettivo Primario

Il termine "forno" può essere fuorviante, suggerendo un calore semplice e forzato. Nel trattamento termico, la precisione è tutto. Il forno è uno strumento per controllare una trasformazione metallurgica.

Oltre il Semplice Riscaldamento

Un processo di trattamento termico è una sequenza attentamente temporizzata. Comporta una velocità di riscaldamento rapida o lenta fino a una temperatura specifica, un periodo di "mantenimento" in cui la temperatura viene mantenuta costante per garantire l'uniformità e una fase di raffreddamento controllato (tempra o raffreddamento lento) che blocca la nuova microstruttura.

Ottenere le Proprietà Desiderate

Diversi cicli termici producono risultati molto diversi. Ad esempio, un raffreddamento rapido (tempra) può rendere l'acciaio estremamente duro, mentre un successivo trattamento a temperatura più bassa (rinvenimento) riduce la fragilità e aggiunge tenacità. Altri processi come la cementazione aggiungono carbonio alla superficie di un pezzo per creare uno strato esterno duro e resistente all'usura.

Garantire la Riproducibilità

Nella produzione, la coerenza è fondamentale. Un forno per trattamenti termici fornisce l'ambiente controllato necessario per garantire che il millesimo componente abbia esattamente le stesse proprietà del primo. Ciò si ottiene grazie a una distribuzione uniforme della temperatura e a un controllo preciso del ciclo.

Il Ruolo Critico del Controllo dell'Atmosfera

Quando i metalli vengono riscaldati ad alte temperature, reagiscono prontamente con l'ossigeno presente nell'aria, un processo chiamato ossidazione. Questo forma uno strato di scaglia sulla superficie, che può danneggiare la finitura e le dimensioni del componente.

Prevenire Ossidazione e Contaminazione

Per prevenire ciò, molti forni per trattamenti termici operano con un'atmosfera controllata. L'aria all'interno del forno viene sostituita con un gas o una miscela di gas specifica che non reagirà con il metallo caldo.

Utilizzo di Atmosfere Inerti

Il metodo più comune è l'inertizzazione, che consiste nello spurgare il forno con un gas non reattivo come azoto o argon. Questa coltre di gas inerte protegge il componente dall'ossigeno e dal vapore acqueo, garantendo una superficie pulita e priva di scaglie al termine.

Abilitare Processi Specifici

Alcuni processi avanzati richiedono un'atmosfera reattiva. Nella cementazione, ad esempio, l'atmosfera è intenzionalmente ricca di carbonio, che diffonde nello strato superficiale dell'acciaio. Ciò richiede forni con un'integrità di tenuta eccezionalmente elevata per mantenere la composizione gassosa precisa.

Comprendere i Compromessi

Scegliere o specificare un forno per trattamenti termici comporta il bilanciamento tra capacità, complessità e costo. Non esiste un unico forno "migliore"; la scelta giusta dipende interamente dall'applicazione.

Forni ad Atmosfera Controllata vs. Forni ad Aria

Un forno semplice che riscalda in aria normale è meno complesso e più economico da costruire e utilizzare. Tuttavia, è adatto solo per processi in cui l'ossidazione superficiale è accettabile o può essere rimossa successivamente. I forni ad atmosfera controllata sono più costosi e complessi, ma sono essenziali per produrre pezzi puliti o eseguire trattamenti superficiali specializzati.

Selezione degli Elementi Riscaldanti

La scelta dell'elemento riscaldante determina la temperatura massima di esercizio e il costo del forno.

- I fili resistivi sono comuni per le temperature più basse.

- I bastoncini di carburo di silicio o silicio-molibdeno sono utilizzati per applicazioni a temperature più elevate.

- Gli elementi in grafite o tungsteno sono necessari per forni a temperature molto elevate o sottovuoto, ma comportano un costo significativamente maggiore e hanno requisiti atmosferici specifici.

Caratteristiche di Progettazione e Sicurezza

Un forno per un semplice processo di rinvenimento avrà requisiti diversi rispetto a uno per la cementazione. Quest'ultimo richiede mattoni isolanti anti-cementazione, pannelli di controllo del gas avanzati e dispositivi di sicurezza come tende antincendio e dispositivi antideflagranti per gestire in sicurezza i gas atmosferici infiammabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno deve essere abbinato all'obiettivo metallurgico. Il processo detta lo strumento.

- Se il tuo obiettivo principale è la tempra generica o la rilassamento delle tensioni dove una certa formazione di scaglie è accettabile: Un forno ad aria più semplice ed economico può essere sufficiente per il compito.

- Se il tuo obiettivo principale è produrre una superficie pulita e priva di scaglie su componenti standard: Un forno con un affidabile sistema di inertizzazione con azoto o argon è la scelta corretta.

- Se il tuo obiettivo principale è eseguire ingegneria superficiale specializzata come la cementazione: Un forno con elevata integrità di tenuta, controlli atmosferici avanzati e sistemi di sicurezza completi è irrinunciabile.

In definitiva, comprendere le capacità del forno è fondamentale per trasformare un semplice pezzo di metallo in un componente ingegnerizzato con precisione.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Riscaldamento, mantenimento e raffreddamento controllati dei metalli per alterare la microstruttura. |

| Obiettivo Principale | Ottenere proprietà specifiche del materiale (durezza, tenacità) e garantire la riproducibilità. |

| Caratteristica Critica | Controllo preciso della temperatura e riscaldamento uniforme. |

| Controllo dell'Atmosfera | Utilizza gas inerti (Azoto, Argon) per prevenire l'ossidazione o gas reattivi per processi come la cementazione. |

| Compromesso Chiave | Bilanciare costo e complessità: Forni ad aria vs. Forni ad atmosfera controllata. |

Pronto a Trasformare i Tuoi Componenti Metallici con Precisione?

Scegliere il forno per trattamenti termici giusto è fondamentale per ottenere le proprietà esatte del materiale richieste dalla tua applicazione. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni per trattamenti termici su misura per i tuoi obiettivi metallurgici specifici, sia che tu abbia bisogno di superfici prive di scaglie con atmosfere inerti o di capacità avanzate per la cementazione.

Lascia che ti aiutiamo a garantire una qualità costante e a migliorare il tuo processo di produzione.

Contatta KINTALK oggi stesso per discutere le tue esigenze di laboratorio e scoprire la soluzione forni ideale per i tuoi progetti!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è il processo di sinterizzazione nella metallurgia delle polveri? Trasformare la polvere in parti metalliche durevoli

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale