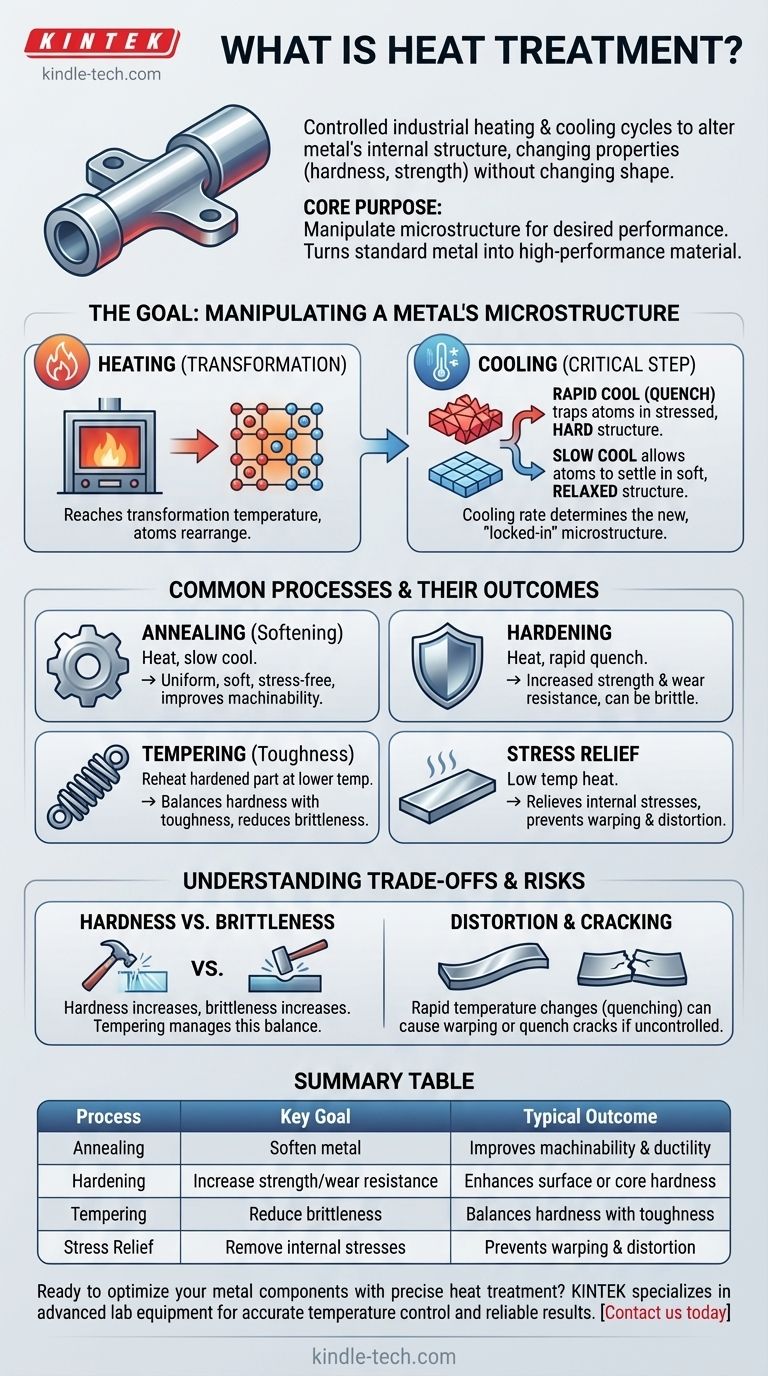

In sostanza, il trattamento termico è un insieme di processi industriali controllati che utilizzano cicli di riscaldamento e raffreddamento attentamente gestiti per alterare la struttura interna di un metallo. Questo non viene fatto per cambiare la forma del pezzo, ma per modificarne fondamentalmente le proprietà fisiche e meccaniche, come durezza, resistenza o duttilità, al fine di soddisfare uno specifico requisito ingegneristico.

Lo scopo principale del trattamento termico è manipolare la struttura cristallina interna di un metallo—la sua microstruttura—per ottenere le caratteristiche prestazionali desiderate che non sono presenti nello stato originale. È l'arte di trasformare un metallo standard in un materiale ad alte prestazioni.

L'Obiettivo: Manipolare la Microstruttura di un Metallo

Per comprendere il trattamento termico, devi prima capire che i metalli non sono masse solide uniformi a livello microscopico. Sono composti da minuscoli cristalli o grani individuali. La dimensione, la forma e la disposizione di questi grani—la microstruttura del metallo—dettano le sue proprietà.

Il Ruolo del Riscaldamento

Quando un metallo viene riscaldato a una temperatura specifica, i suoi atomi acquisiscono energia sufficiente per muoversi e riorganizzarsi. Ciò consente alla struttura cristallina interna di dissolversi e riformarsi in uno stato diverso e più uniforme.

Il fattore critico è raggiungere una temperatura di trasformazione, dove la microstruttura cambia fondamentalmente. Mantenere il metallo a questa temperatura assicura che l'intero pezzo subisca questa trasformazione interna.

Il Ruolo Critico del Raffreddamento

La velocità con cui il metallo viene raffreddato dalla sua temperatura di trasformazione è la fase più critica. La velocità di raffreddamento determina quale nuova microstruttura viene "bloccata" mentre il metallo ritorna a temperatura ambiente.

Un raffreddamento rapido, o tempra (spesso in acqua, olio o aria), intrappola gli atomi in una struttura dura e altamente sollecitata. Un raffreddamento lento permette agli atomi di assestarsi in una struttura più morbida e rilassata.

Processi Comuni di Trattamento Termico e i Loro Risultati

Diverse combinazioni di temperature di riscaldamento, tempi di mantenimento e velocità di raffreddamento danno origine a processi distinti progettati per ottenere risultati specifici.

Ammorbidimento (Ricottura)

La ricottura (Annealing) prevede il riscaldamento di un metallo e il suo successivo raffreddamento molto lentamente. Questo processo crea una microstruttura uniforme, morbida e priva di stress.

Viene utilizzata principalmente per rendere un metallo più facile da lavorare, formare o piegare senza fessurazioni.

Tempra (Indurimento)

I processi di indurimento (Hardening) mirano ad aumentare la resistenza del metallo all'usura e all'abrasione. Ciò si ottiene tipicamente riscaldando il metallo alla sua temperatura di trasformazione e quindi raffreddandolo molto rapidamente (tempra).

I metodi comuni includono la tempra totale (through hardening), che indurisce l'intero pezzo, e la tempra superficiale (case hardening, come la carburazione o la nitrurazione), che crea uno strato superficiale estremamente duro lasciando il nucleo più tenace e duttile.

Rilascio delle Tensioni

Processi di fabbricazione come la saldatura, la lavorazione meccanica o la formatura a freddo possono introdurre tensioni interne in un pezzo. Queste tensioni possono causare l'incurvamento o la distorsione del pezzo nel tempo o durante le operazioni successive.

Un trattamento termico di rilascio delle tensioni (Stress Relief) utilizza una temperatura relativamente bassa per consentire a queste tensioni interne di rilassarsi senza alterare significativamente la durezza del metallo.

Migliorare Tenacità e Resilienza (Rinvenimento)

Un pezzo che è stato indurito è spesso estremamente fragile e può frantumarsi sotto impatto. Il rinvenimento (Tempering) è un processo secondario eseguito dopo l'indurimento.

Il pezzo viene riscaldato nuovamente a una temperatura inferiore, il che allevia parte della tensione interna causata dalla tempra e ne aumenta la tenacità. Questo crea un equilibrio, sacrificando una piccola quantità di durezza per un guadagno significativo in duttilità e resistenza all'impatto.

Comprendere i Compromessi

Il trattamento termico è uno strumento potente, ma comporta compromessi critici che ogni ingegnere deve considerare. Non è un processo privo di rischi.

Il Dilemma Durezza vs. Fragilità

Il compromesso più fondamentale è che all'aumentare della durezza, aumenta anche la fragilità. Un metallo estremamente duro può resistere a graffi e usura, ma può essere soggetto a fratture come il vetro se cade o è sottoposto a un impatto improvviso.

Processi come il rinvenimento sono specificamente progettati per gestire questo compromesso, trovando l'equilibrio ottimale per l'applicazione del pezzo.

Il Rischio di Distorsione e Fessurazione

I rapidi cambiamenti di temperatura coinvolti nel trattamento termico, specialmente la tempra, causano l'espansione e la contrazione del materiale. Se non controllato correttamente, ciò può portare a distorsioni, deformazioni o persino alla formazione di fessure di tempra, rendendo il pezzo inutilizzabile.

La geometria del pezzo, la selezione del materiale e il controllo preciso del processo sono tutti elementi critici per mitigare questo rischio.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di trattamento termico corretto dipende interamente dall'uso finale desiderato del componente metallico.

- Se la tua priorità principale è la facile lavorabilità o formatura: Il processo corretto è la ricottura per ottenere lo stato più morbido possibile.

- Se la tua priorità principale è la massima resistenza all'usura e alla forza: Hai bisogno di un processo di indurimento, seguito da rinvenimento per ridurre la fragilità.

- Se la tua priorità principale è la stabilità dimensionale dopo la lavorazione: È necessario un ciclo di rilascio delle tensioni per prevenire future distorsioni.

- Se la tua priorità principale è la durabilità e la resistenza all'impatto (es. una molla o un utensile): È richiesta una combinazione attentamente controllata di indurimento e rinvenimento per bilanciare durezza e tenacità.

In definitiva, il trattamento termico eleva il metallo da semplice materia prima a componente ingegnerizzato con precisione e proprietà personalizzate.

Tabella Riassuntiva:

| Processo | Obiettivo Chiave | Risultato Tipico |

|---|---|---|

| Ricottura | Ammorbidire il metallo | Migliora la lavorabilità e la duttilità |

| Indurimento | Aumentare la resistenza/resistenza all'usura | Migliora la durezza superficiale o del nucleo |

| Rinvenimento | Ridurre la fragilità | Bilancia durezza e tenacità |

| Rilascio Tensioni | Rimuovere le tensioni interne | Previene deformazioni e distorsioni |

Pronto a ottimizzare i tuoi componenti metallici con un trattamento termico preciso? Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per i processi metallurgici. Sia che tu stia indurendo, ricuocendo o rinvenendo, le nostre soluzioni garantiscono un controllo accurato della temperatura e risultati affidabili. Lascia che i nostri esperti ti aiutino a raggiungere il perfetto equilibrio tra resistenza, durabilità e prestazioni per la tua applicazione specifica. Contattaci oggi per discutere le tue esigenze di laboratorio!

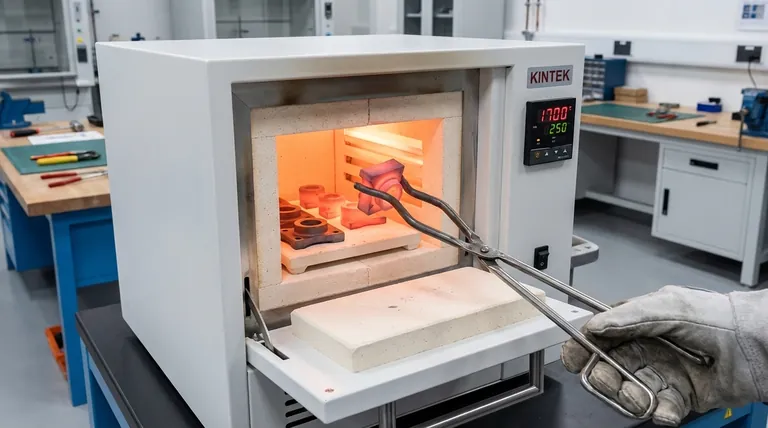

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quale ruolo svolgono i dispositivi di condensazione nel recupero del magnesio durante la distillazione sotto vuoto? Ottimizzare la resa metallica

- È possibile fondere metalli sottovuoto? Ottieni qualità e dettagli superiori nelle tue fusioni

- Qual è l'importanza dell'utilizzo di un forno per brasatura sottovuoto per le leghe ad alta entropia? Garantire l'integrità e la resistenza delle giunzioni

- Qual è la temperatura più alta nel forno industriale? Trova il calore giusto per il tuo processo

- Qual è il metallo d'apporto più comunemente usato nella brasatura? Scopri le migliori leghe per giunzioni robuste

- Come contribuisce un forno sotto vuoto alla qualità dei film NIPU? Raggiungere una densità e una resistenza superiori del materiale

- Qual è la temperatura di sinterizzazione più alta? Domina il calore ottimale per i tuoi materiali

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto con membrana flessibile? Spiegazione del legame in titanio ad alta precisione