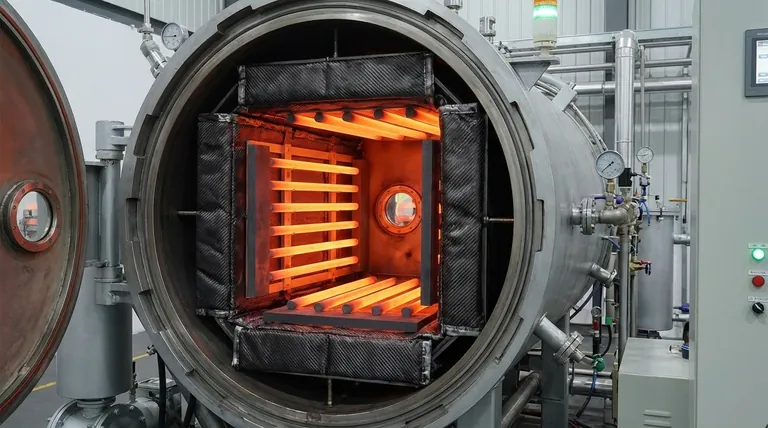

Nelle applicazioni industriali ad alta temperatura, il riscaldamento a grafite si riferisce all'uso di componenti realizzati in grafite pura come elementi riscaldanti primari e parti strutturali all'interno di un forno. Questo sistema sfrutta l'eccellente conduttività elettrica e la resistenza termo-meccanica della grafite per creare un ambiente durevole, a basso costo ed efficiente per processi come la sinterizzazione ad alta temperatura e il trattamento termico, specialmente all'interno dei forni a vuoto.

Il principio fondamentale del riscaldamento a grafite è l'utilizzo delle proprietà uniche del materiale per ottenere una lavorazione rapida ad alta temperatura con una durata eccezionale. Rappresenta una scelta strategica per ambienti industriali esigenti dove longevità e prestazioni sono fondamentali.

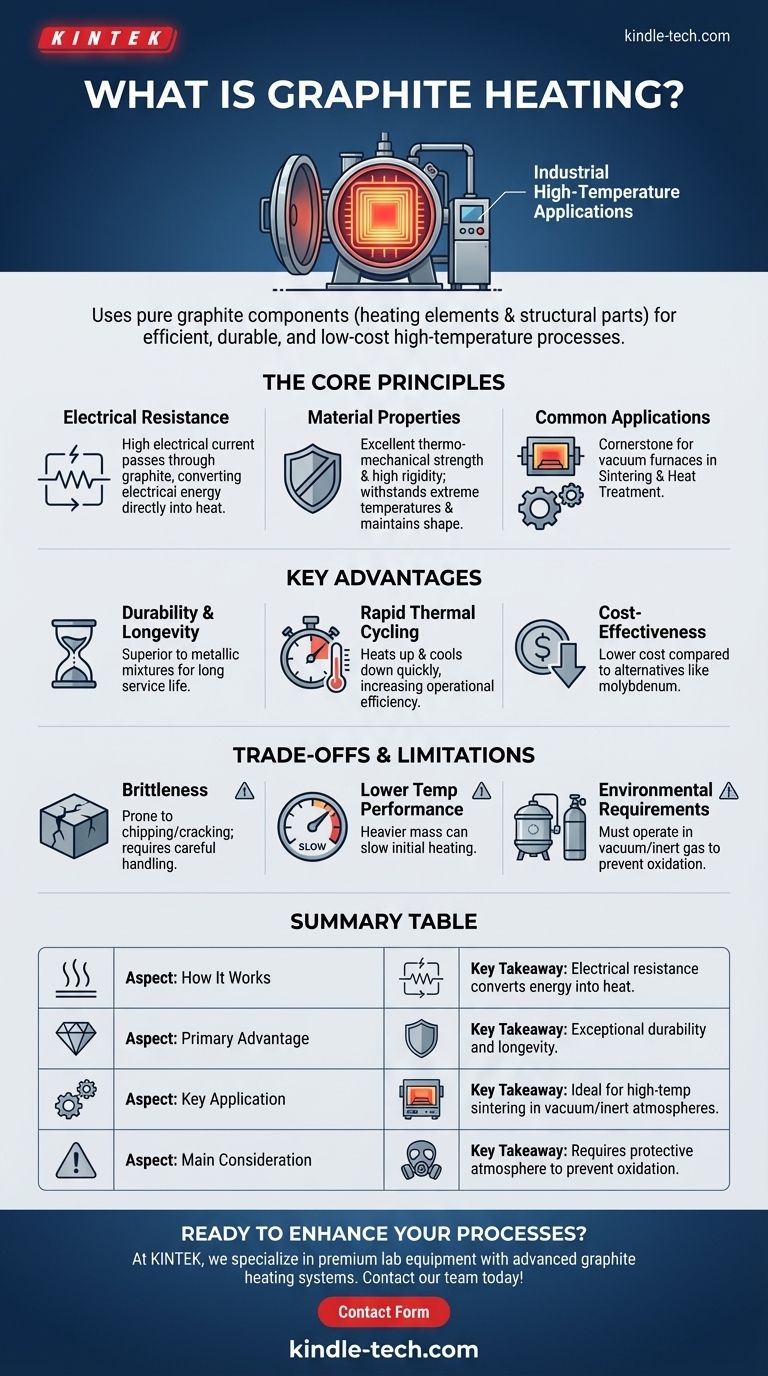

I Principi Fondamentali del Riscaldamento a Grafite

Il ruolo della grafite nel riscaldamento industriale è definito dalle sue proprietà fisiche fondamentali. Non è solo un materiale passivo; è una parte attiva e integrante del sistema termico del forno.

Come Funziona: Resistenza Elettrica

Gli elementi riscaldanti a grafite funzionano in base alla resistenza elettrica. Una corrente elettrica elevata viene fatta passare attraverso i componenti in grafite, che resistono al flusso di elettricità. Questa resistenza converte l'energia elettrica direttamente in calore, irradiandolo attraverso la "zona calda" del forno.

Proprietà Chiave del Materiale

Il successo del riscaldamento a grafite dipende da diverse caratteristiche chiave. Possiede eccellenti proprietà termo-meccaniche, che le consentono di resistere a cambiamenti estremi di temperatura senza degradarsi. Inoltre, la sua elevata rigidità assicura che i componenti strutturali, come il piano del forno, mantengano la loro forma quasi indefinitamente anche sotto stress termico.

Applicazioni Industriali Comuni

I sistemi di riscaldamento a grafite sono una pietra angolare della produzione moderna, in particolare per i processi che richiedono ambienti controllati ad alta temperatura. Sono ampiamente utilizzati nei forni a vuoto per compiti come la sinterizzazione di metalli in polvere e il trattamento termico di leghe speciali.

Vantaggi Chiave nei Processi Industriali

Optare per una zona calda in grafite è una decisione pratica guidata da chiari benefici prestazionali ed economici. Questi vantaggi la rendono una scelta predefinita per molte applicazioni ad alta temperatura.

Durabilità e Longevità

I forni con zone calde in grafite sono noti per essere eccezionalmente durevoli. La grafite pura dimostra una durabilità superiore rispetto alle miscele metalliche, contribuendo a una lunga vita utile e a prestazioni costanti nel corso di innumerevoli cicli.

Cicli Termici Rapidi

La capacità della grafite di riscaldarsi e raffreddarsi rapidamente è un vantaggio operativo significativo. Questa capacità di cicli termici rapidi riduce direttamente i tempi di processo complessivi, aumentando la produttività e l'efficienza operativa.

Convenienza Economica

Rispetto a materiali alternativi come molibdeno o tungsteno, la grafite spesso presenta una soluzione più economica. La sua ampia disponibilità e i processi di produzione consolidati la rendono una scelta economica per la costruzione e la manutenzione dei forni industriali.

Comprendere i Compromessi e i Limiti

Sebbene potente, la grafite non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per un'implementazione di successo ed evitare costosi problemi operativi.

Fragilità e Danni Fisici

Lo svantaggio principale della grafite è la sua fragilità. Componenti come le guide del piano possono essere inclini a scheggiature o crepe se sottoposti a urti improvvisi durante il carico e lo scarico dei materiali del forno. Procedure di manipolazione attente sono essenziali.

Prestazioni a Temperature Più Basse

Sebbene l'elevata conducibilità termica della grafite sia un vantaggio, la sua massa maggiore può talvolta comportare velocità di riscaldamento leggermente inferiori a temperature più basse rispetto ai design interamente metallici. Questo effetto è spesso minore ma dovrebbe essere considerato per i processi sensibili alla velocità di rampa iniziale.

Requisiti Ambientali

La grafite si ossida facilmente ad alte temperature se esposta all'aria. Pertanto, i sistemi di riscaldamento a grafite devono operare in un vuoto o in un'atmosfera di gas inerte (come l'argon) per impedire che gli elementi riscaldanti e l'isolamento vengano bruciati.

Fare la Scelta Giusta per il Tuo Processo

La selezione del sistema di riscaldamento appropriato richiede l'allineamento delle proprietà del materiale con i tuoi obiettivi operativi principali.

- Se il tuo obiettivo principale è il ciclo rapido ad alta temperatura: Le eccellenti proprietà termo-meccaniche della grafite la rendono una scelta ideale per ridurre i tempi di processo.

- Se il tuo obiettivo principale è la durabilità a lungo termine e il costo: La longevità comprovata e il costo inferiore dei componenti in grafite forniscono una soluzione affidabile ed economica.

- Se il tuo processo comporta una manipolazione del carico frequente o rude: Devi implementare procedure rigorose per mitigare il rischio di scheggiare i componenti fragili della grafite.

In definitiva, sfruttare efficacemente il riscaldamento a grafite consiste nell'abbinare le sue robuste prestazioni ad alta temperatura con le esigenze meccaniche e atmosferiche specifiche del tuo processo industriale.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Come Funziona | Utilizza la resistenza elettrica per convertire l'energia in calore all'interno della zona calda di un forno. |

| Vantaggio Principale | Durabilità eccezionale e longevità per un funzionamento economico a lungo termine. |

| Applicazione Chiave | Ideale per la sinterizzazione e il trattamento termico ad alta temperatura in atmosfere di vuoto o gas inerte. |

| Considerazione Principale | Richiede un'atmosfera protettiva (vuoto/gas inerte) per prevenire l'ossidazione. |

Pronto a migliorare i tuoi processi ad alta temperatura con una soluzione di riscaldamento durevole ed economica?

In KINTEK, siamo specializzati in attrezzature da laboratorio di alta qualità, inclusi forni con sistemi di riscaldamento a grafite avanzati progettati per prestazioni superiori nella sinterizzazione e nel trattamento termico. I nostri esperti possono aiutarti a selezionare il sistema giusto per migliorare la tua produttività e l'efficienza operativa.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche di laboratorio e scoprire la differenza KINTEK!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- Quali sono le applicazioni del materiale grafite? Sfruttare il calore estremo e la precisione per i processi industriali