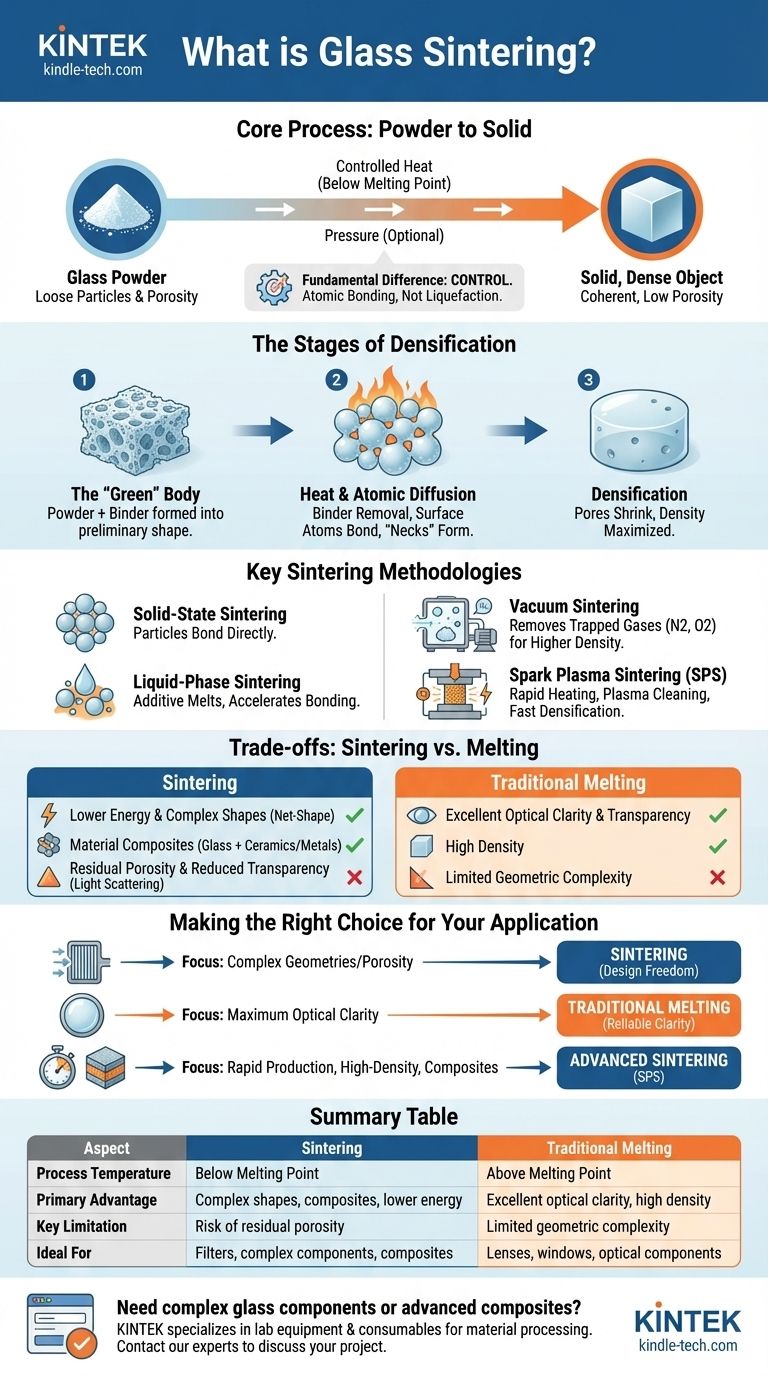

In sostanza, la sinterizzazione del vetro è un processo di produzione che trasforma la polvere di vetro in un oggetto solido e denso utilizzando calore e spesso pressione. Fondamentalmente, ciò si ottiene a temperature inferiori al punto di fusione completo del vetro, facendo sì che le singole particelle si fondano insieme sulle loro superfici di contatto anziché trasformarsi in un liquido.

La differenza fondamentale tra sinterizzazione e fusione è il controllo. Invece di liquefare l'intero materiale, la sinterizzazione utilizza un calore controllato per incoraggiare gli atomi sulla superficie delle particelle di vetro a legarsi, eliminando metodicamente gli spazi vuoti tra di esse per formare una struttura solida.

L'obiettivo fondamentale: dalla polvere al solido

L'obiettivo principale della sinterizzazione è la densificazione. Il processo inizia con una raccolta sciolta di particelle di vetro con spazio vuoto significativo, o porosità, tra di esse. L'obiettivo è eliminare questa porosità e creare un pezzo solido e coerente.

Il corpo "verde"

Il processo inizia formando la polvere di vetro in una forma preliminare desiderata. Ciò si ottiene spesso mescolando la polvere con un legante temporaneo (come un polimero o una cera) che tiene insieme le particelle. Questa forma iniziale e fragile è nota come corpo "verde".

Il ruolo del calore e della diffusione atomica

Quando il corpo verde viene riscaldato, il legante viene bruciato. Man mano che la temperatura continua a salire, fornisce energia sufficiente affinché gli atomi sulle superfici delle particelle di vetro si muovano e si diffondano. Questa diffusione atomica è ciò che consente alle particelle adiacenti di formare forti legami, creando "colli" nei loro punti di contatto.

Le fasi della densificazione

Continuando il riscaldamento, questi colli si allargano. La rete di pori tra le particelle inizia a restringersi e infine si rompe in vuoti isolati e piccoli. Con tempo e temperatura sufficienti, questi vuoti finali vengono eliminati e il pezzo raggiunge la sua massima densità possibile.

Metodologie di sinterizzazione chiave

Sebbene il principio della diffusione atomica sia universale, i metodi utilizzati per guidare il processo possono variare in modo significativo, ognuno adatto ad applicazioni e materiali diversi.

Sinterizzazione allo stato solido rispetto alla sinterizzazione in fase liquida

La distinzione più basilare è il modo in cui le particelle si fondono. Nella sinterizzazione allo stato solido, le particelle di vetro si legano direttamente senza che una parte del materiale si sciolga.

Nella sinterizzazione in fase liquida, viene inclusa una piccola quantità di additivo che si scioglie alla temperatura di sinterizzazione. Questo liquido bagna le particelle di vetro solide e le forze capillari le attirano insieme, accelerando notevolmente il riarrangiamento delle particelle e la densificazione.

Sinterizzazione sottovuoto

Questo processo viene condotto all'interno di un alto vuoto (ad esempio, 3 × 10⁻³ Pa). Lo scopo principale del vuoto è rimuovere i gas atmosferici come azoto e ossigeno dai pori tra le particelle. Se questi gas rimanessero intrappolati, eserciterebbero una pressione interna che impedisce ai pori di chiudersi completamente, con conseguente prodotto finale meno denso e più debole.

Sinterizzazione a plasma a scintilla (SPS)

L'SPS è una tecnica più avanzata e rapida. La polvere di vetro viene posta in uno stampo di grafite e contemporaneamente compressa e riscaldata da una corrente elettrica CC pulsata che la attraversa. Ciò crea un riscaldamento rapido e può persino generare scariche di plasma tra le particelle, che puliscono le loro superfici e promuovono un legame e una densificazione estremamente rapidi.

Comprendere i compromessi: sinterizzazione rispetto a fusione

Scegliere di sinterizzare il vetro anziché fonderlo comporta un chiaro insieme di compromessi ingegneristici. Non è intrinsecamente migliore, ma piuttosto migliore per obiettivi specifici.

Vantaggio: minore energia e forme complesse

Poiché la sinterizzazione opera al di sotto del punto di fusione completo, richiede generalmente meno energia. Consente inoltre la creazione di parti "a forma netta" o quasi a forma netta, in cui il corpo verde iniziale viene modellato in una geometria complessa che sarebbe difficile o impossibile da ottenere colando vetro fuso.

Vantaggio: compositi di materiali

La sinterizzazione è un metodo eccellente per creare compositi a matrice di vetro. Altri materiali, come ceramiche o metalli che hanno punti di fusione molto più elevati, possono essere miscelati con la polvere di vetro e consolidati in un unico pezzo solido senza dover fondere tutti i componenti.

Limitazione: porosità residua e trasparenza

La sfida principale nella sinterizzazione è raggiungere il 100% di densità. Anche una minima quantità di porosità residua può disperdere la luce, riducendo la trasparenza ottica del vetro. Sebbene metodi avanzati come l'SPS possano raggiungere una densità quasi perfetta, la fusione e la colata tradizionali rimangono lo standard per la produzione di componenti ottici impeccabili come le lenti.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo finale determina l'approccio di produzione corretto.

- Se la tua attenzione principale è creare geometrie complesse o filtri porosi: La sinterizzazione offre una libertà di progettazione che non ha eguali rispetto alla fusione e alla colata tradizionali.

- Se la tua attenzione principale è la massima chiarezza ottica e trasparenza: La fusione tradizionale è spesso il percorso più affidabile per evitare gli effetti di dispersione della luce della porosità residua.

- Se la tua attenzione principale è la produzione rapida di materiali ad alta densità o compositi: Tecniche avanzate come la sinterizzazione a plasma a scintilla offrono capacità che altri metodi non possono eguagliare.

In definitiva, comprendere la sinterizzazione del vetro ti consente di selezionare lo strumento giusto per la specifica sfida ingegneristica in questione.

Tabella riassuntiva:

| Aspetto | Sinterizzazione | Fusione tradizionale |

|---|---|---|

| Temperatura di processo | Al di sotto del punto di fusione | Al di sopra del punto di fusione |

| Vantaggio principale | Forme complesse, compositi, minore energia | Eccellente chiarezza ottica, alta densità |

| Limitazione chiave | Rischio di porosità residua | Limitata complessità geometrica |

| Ideale per | Filtri, componenti complessi, compositi | Lenti, finestre, componenti ottici |

Hai bisogno di creare un componente in vetro complesso o esplorare compositi di materiali avanzati? Il processo di sinterizzazione del vetro offre vantaggi unici per applicazioni specializzate. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la lavorazione di materiali avanzati, servendo laboratori di ricerca e sviluppo e di produzione. La nostra esperienza può aiutarti a selezionare la giusta tecnologia di sinterizzazione per le tue esigenze specifiche. Contatta oggi i nostri esperti tramite il nostro modulo di contatto per discutere come possiamo supportare il tuo progetto con attrezzature di precisione e materiali di consumo.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?

- Qual è il punto di fusione del tungsteno in un vuoto? Il limite reale è la sublimazione, non la fusione

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria