In fondo, un rivestimento del forno è uno scudo protettivo. È uno strato di materiale resistente al calore che svolge tre funzioni essenziali: contenere i materiali in lavorazione, proteggere la struttura esterna del forno da danni e isolare il sistema per mantenere alte temperature in modo efficiente e sicuro. Senza di esso, un forno ad alta temperatura non potrebbe funzionare.

Il rivestimento del forno è la barriera critica e sacrificabile che permette a un forno di funzionare. È intenzionalmente progettato per resistere a condizioni estreme—calore, attacco chimico ed erosione fisica—in modo che la struttura del forno, molto più costosa e complessa, non debba farlo.

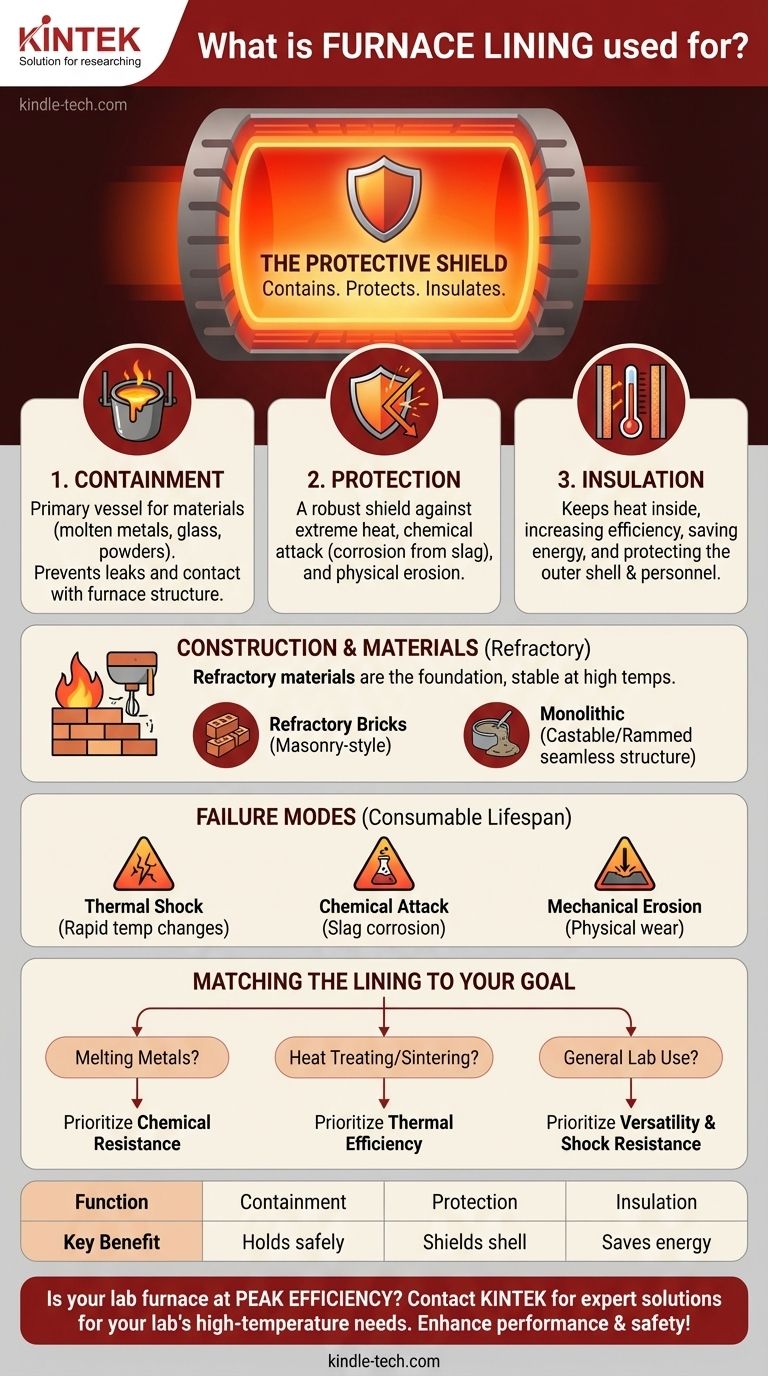

Le Funzioni Principali di un Rivestimento del Forno

Un rivestimento del forno non è semplicemente uno strato passivo; è un componente attivo del sistema responsabile del contenimento, della protezione e della gestione termica. Le sue prestazioni determinano l'efficienza, la sicurezza e la durata operativa del forno.

Contenimento dei Materiali di Processo

Il compito più fondamentale del rivestimento è agire come recipiente primario. Contiene direttamente i materiali che vengono riscaldati, che possono variare da metalli fusi e vetro a polveri e ceramiche solide.

Questa funzione impedisce al materiale lavorato di fuoriuscire o di entrare in contatto con componenti strutturali o elettrici sensibili, come la bobina di rame di un forno a induzione.

Protezione Contro Condizioni Estreme

I forni operano a temperature che possono facilmente fondere le loro stesse carcasse d'acciaio. Il rivestimento funge da robusto scudo contro diverse forme di attacco.

Fornisce protezione termica resistendo al calore estremo e ai rapidi cambiamenti di temperatura. Offre anche protezione chimica, resistendo alla corrosione da sottoprodotti come le scorie fuse, e protezione fisica contro l'erosione causata dal movimento dei materiali all'interno del forno.

Isolamento Termico ed Efficienza

La capacità di un rivestimento di mantenere il calore all'interno del forno è cruciale per le prestazioni. Questo isolamento assicura che l'energia venga utilizzata per riscaldare il materiale, non persa nell'ambiente circostante.

Un isolamento efficace riduce i costi energetici, consente un controllo più preciso della temperatura e protegge il corpo esterno del forno e il personale nelle vicinanze dal calore estremo.

Come Vengono Costruiti i Rivestimenti dei Forni

Il termine "rivestimento" può riferirsi a diverse forme e materiali, ciascuno scelto in base all'applicazione specifica e al design del forno. Il materiale utilizzato è sempre un refrattario, il che significa che è fisicamente e chimicamente stabile ad alte temperature.

Il Ruolo dei Materiali Refrattari

I materiali refrattari sono la base di qualsiasi rivestimento. Possono essere forme preformate come i mattoni refrattari, che vengono uniti con malta in una costruzione in stile muratura.

Possono anche essere monolitici, il che significa che vengono installati come una singola struttura senza giunture. Questo viene fatto utilizzando cementi colabili, miscele plastiche da pigiare o polveri secche che vengono compattate e sinterizzate in loco.

Metodi Comuni di Installazione

Il metodo di installazione di un rivestimento dipende dalle dimensioni e dal tipo di forno.

- Muratura: La costruzione mattone per mattone è comune nei forni grandi e a funzionamento continuo.

- Formazione in Forno: I materiali monolitici vengono spesso compattati o pigiati direttamente all'interno della carcassa del forno, manualmente o con macchinari.

- Stampaggio Fuori Forno: Per alcuni forni più piccoli, il rivestimento può essere formato in uno stampo, pre-cotto per la resistenza, e quindi inserito nel forno.

Comprendere i Compromessi: Perché i Rivestimenti Falliscono

Un rivestimento del forno è un componente consumabile con una durata di vita finita. Comprendere le sue modalità di guasto è fondamentale per un funzionamento sicuro ed efficiente del forno, poiché il guasto del rivestimento può essere catastrofico.

Shock Termico

I rapidi cambiamenti di temperatura sono un nemico primario dei rivestimenti refrattari. Un riscaldamento o raffreddamento troppo rapido può causare la formazione di crepe, compromettendo l'integrità strutturale e la funzione protettiva del rivestimento.

Attacco Chimico

I materiali in lavorazione, specialmente in metallurgia, possono creare sottoprodotti aggressivi come le scorie. Queste scorie possono reagire chimicamente con il materiale refrattario, corrodendolo e "consumando" il rivestimento nel tempo.

Erosione Meccanica

Il movimento fisico del metallo fuso, il caricamento di nuovo materiale o persino il flusso di gas caldi possono usurare fisicamente la superficie del rivestimento. Questa erosione assottiglia lentamente lo strato protettivo, richiedendo infine riparazione o sostituzione.

Abbinare il Rivestimento al Tuo Obiettivo

Il rivestimento giusto dipende interamente dallo scopo del forno. La scelta del materiale e del metodo di costruzione implica un equilibrio tra durabilità, costo e prestazioni termiche per il processo industriale specifico.

- Se il tuo obiettivo principale è la fusione di metalli: Hai bisogno di un rivestimento con una resistenza superiore all'attacco chimico delle scorie e un eccellente contenimento di liquidi ad alta temperatura.

- Se il tuo obiettivo principale è il trattamento termico o la sinterizzazione di ceramiche: Hai bisogno di un rivestimento che garantisca efficienza termica, fornisca calore uniforme e prevenga qualsiasi contaminazione chimica delle parti finite.

- Se il tuo obiettivo principale è l'uso generale in laboratorio: Hai bisogno di un rivestimento versatile che possa resistere allo shock termico di frequenti cicli di riscaldamento e raffreddamento in diversi esperimenti.

In definitiva, il rivestimento del forno non è solo un accessorio; è il componente abilitante essenziale che rende i processi industriali ad alta temperatura sia possibili che sicuri.

Tabella Riepilogativa:

| Funzione | Beneficio Chiave |

|---|---|

| Contenimento | Mantiene i materiali di processo in sicurezza all'interno del forno. |

| Protezione | Protegge la carcassa del forno da calore, prodotti chimici ed erosione. |

| Isolamento | Mantiene le alte temperature in modo efficiente, risparmiando energia. |

Il tuo forno da laboratorio funziona con la massima efficienza e sicurezza? Il giusto rivestimento del forno è fondamentale per proteggere le tue attrezzature e garantire risultati costanti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le esigenze ad alta temperatura del tuo laboratorio. Lascia che i nostri specialisti ti aiutino a selezionare il materiale di rivestimento ideale per la tua applicazione specifica—dalla fusione di metalli alla sinterizzazione di ceramiche. Contattaci oggi per una consulenza e migliora le prestazioni e la sicurezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è il materiale interno del forno a muffola? Scopri il nucleo refrattario per la precisione ad alta temperatura

- Cosa succede in un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- Quali DPI sono necessari per un forno a muffola? Attrezzatura essenziale per la sicurezza ad alta temperatura

- Quali 5 precauzioni di sicurezza dovrebbero essere adottate quando si riscalda qualsiasi cosa in laboratorio? Regole essenziali per la sicurezza in laboratorio

- Quali precauzioni prendere durante l'uso di una muffola? Linee guida essenziali per la sicurezza e l'operatività