In sintesi, l'evaporazione a fascio di elettroni (e-beam) è un processo ad alta precisione utilizzato per creare film sottili eccezionalmente puri su una superficie. Funziona utilizzando un fascio focalizzato di elettroni ad alta energia per vaporizzare un materiale sorgente all'interno di una camera a vuoto. Questo vapore viaggia quindi e si condensa su un oggetto bersaglio, noto come substrato, formando un rivestimento uniforme.

L'evaporazione a fascio di elettroni è fondamentalmente un metodo per convertire direttamente un materiale solido in un vapore ad alta purezza utilizzando un intenso fascio di elettroni. Ciò consente la deposizione precisa di film sottili da materiali che altrimenti sarebbero difficili da vaporizzare, rendendola una tecnica fondamentale nell'elettronica avanzata, nell'ottica e nella scienza dei materiali.

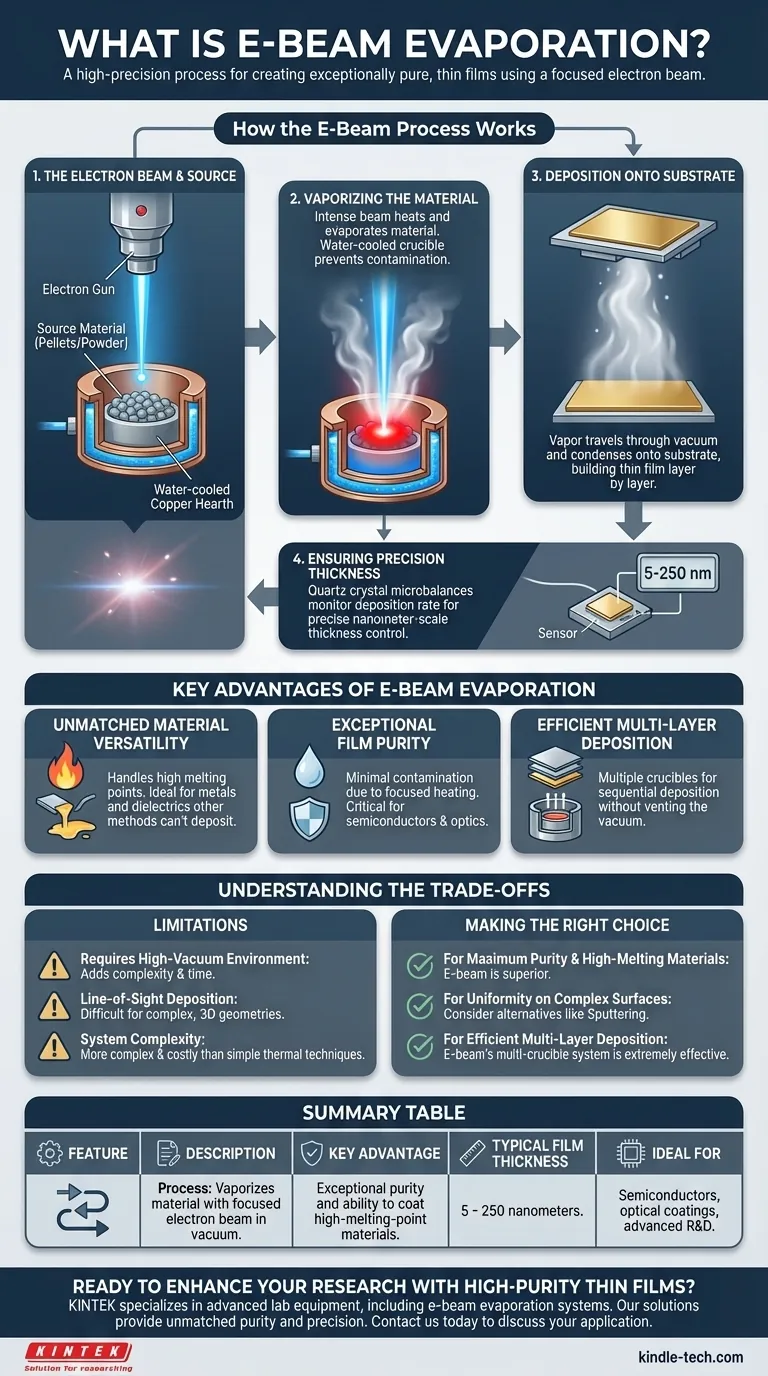

Come funziona il processo a fascio di elettroni

Il processo di evaporazione a fascio di elettroni è una sequenza altamente controllata che avviene in un ambiente ad alto vuoto per garantire la purezza del film finale.

Il fascio di elettroni e la sorgente

Un fascio di elettroni viene generato e accelerato verso un materiale bersaglio. Questo materiale, spesso sotto forma di pellet o polvere, poggia in un crogiolo o focolare di rame raffreddato ad acqua.

Vaporizzazione del materiale

L'intensa energia del fascio di elettroni è concentrata sul materiale sorgente, facendolo riscaldare rapidamente, fondere e quindi evaporare in vapore. Un vantaggio chiave è che il crogiolo raffreddato ad acqua rimane freddo, prevenendo la contaminazione del vapore e garantendo un film ad alta purezza.

Deposizione sul substrato

Le particelle vaporizzate viaggiano verso l'alto in linea retta attraverso la camera a vuoto. Alla fine raggiungono e si condensano sul substrato più freddo, che è posizionato strategicamente sopra la sorgente, costruendo il film sottile strato dopo strato.

Garantire uno spessore preciso

Per mantenere un controllo preciso, i sistemi utilizzano spesso microbilance a cristallo di quarzo. Questi dispositivi monitorano la velocità di deposizione in tempo reale, consentendo la creazione di film con spessori controllati fino alla scala nanometrica, tipicamente tra 5 e 250 nanometri.

Vantaggi chiave dell'evaporazione a fascio di elettroni

L'evaporazione a fascio di elettroni viene scelta rispetto ad altri metodi di deposizione fisica da vapore (PVD) per diverse ragioni distinte, principalmente legate alla temperatura e alla purezza.

Versatilità dei materiali senza pari

Il processo può generare temperature estremamente elevate concentrate sul materiale sorgente. Ciò lo rende ideale per depositare materiali con punti di fusione molto elevati, inclusa un'ampia gamma di metalli e materiali dielettrici che altri metodi non possono gestire.

Eccezionale purezza del film

Poiché il fascio di elettroni riscalda solo il materiale sorgente e non il crogiolo che lo contiene, la contaminazione è minima. Ciò si traduce in un film depositato di purezza eccezionalmente elevata, fondamentale per applicazioni sensibili come semiconduttori e rivestimenti ottici.

Efficiente deposizione multistrato

I moderni sistemi a fascio di elettroni possono contenere più crogioli, ognuno con un materiale sorgente diverso. Ciò consente la deposizione di diversi film sottili su un singolo substrato in sequenza senza dover spurgare la camera a vuoto, migliorando drasticamente l'efficienza.

Comprendere i compromessi

Sebbene potente, il processo a fascio di elettroni presenta caratteristiche che lo rendono inadatto per alcune applicazioni. Comprendere questi limiti è fondamentale per prendere una decisione informata.

Richiede un ambiente ad alto vuoto

L'intero processo deve avvenire in un alto vuoto per impedire la dispersione del fascio di elettroni e per garantire che il materiale vaporizzato non reagisca con l'aria. Ottenere e mantenere questo vuoto aumenta la complessità delle apparecchiature e il tempo totale del processo.

Deposizione a linea di vista

Il vapore del materiale viaggia in linea retta dalla sorgente al substrato. Questa caratteristica di "linea di vista" significa che può essere difficile rivestire uniformemente substrati con geometrie complesse e tridimensionali, poiché alcune superfici potrebbero essere ombreggiate dalla sorgente.

Complessità del sistema

I sistemi a fascio di elettroni, con le loro pistole elettroniche ad alta tensione e i meccanismi di controllo sofisticati, sono generalmente più complessi e costosi delle tecniche di evaporazione termica più semplici. Ciò li rende più adatti per applicazioni in cui i loro vantaggi unici sono una necessità.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto dipende interamente dai requisiti specifici del prodotto finale.

- Se la tua attenzione principale è la massima purezza e la deposizione di materiali ad alto punto di fusione: L'evaporazione a fascio di elettroni è la scelta tecnica superiore grazie al suo riscaldamento focalizzato e alla versatilità.

- Se la tua attenzione principale è ottenere un rivestimento uniforme su superfici complesse e non piatte: Potrebbe essere necessario prendere in considerazione metodi alternativi come lo sputtering, che offre una copertura più conforme.

- Se la tua attenzione principale è depositare più strati di materiali diversi in modo efficiente: La capacità multi-crogiolo dei sistemi a fascio di elettroni lo rende una soluzione estremamente efficace.

In definitiva, l'evaporazione a fascio di elettroni fornisce un controllo e una purezza senza pari per applicazioni esigenti in cui le prestazioni del materiale non sono negoziabili.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Vaporizza il materiale con un fascio di elettroni focalizzato nel vuoto. |

| Vantaggio chiave | Purezza eccezionale e capacità di rivestire materiali ad alto punto di fusione. |

| Spessore tipico del film | 5 - 250 nanometri |

| Ideale per | Semiconduttori, rivestimenti ottici, R&S avanzata. |

Pronto a migliorare la tua ricerca con film sottili ad alta purezza?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di evaporazione a fascio di elettroni, per soddisfare le esigenze più esigenti dei laboratori nella scienza dei materiali, nell'elettronica e nell'ottica. Le nostre soluzioni forniscono la purezza e la precisione senza pari richieste dai vostri progetti.

Contattaci oggi per discutere come la nostra tecnologia di evaporazione a fascio di elettroni può avvantaggiare la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono le principali differenze tra evaporazione termica ed evaporazione a fascio di elettroni? Scegli il metodo PVD giusto

- Quali metalli possono essere depositati tramite deposizione sottovuoto? Ottieni proprietà superficiali precise per la tua applicazione

- Cos'è la vaporizzazione dello zinco? Una sfida critica per la sicurezza e la qualità nella saldatura

- Qual è il metodo di evaporazione della deposizione fisica da vapore? Una guida al rivestimento di film sottili ad alta purezza

- Quali sono i vantaggi dello sputtering rispetto all'evaporazione termica? Ottenere una qualità superiore del film sottile

- Quali materiali vengono utilizzati nell'evaporazione? Scegliere i metalli e i composti giusti per i film sottili

- Cosa fa un fascio di elettroni? Uno strumento versatile per saldatura, sterilizzazione e microfabbricazione

- Cos'è la deposizione di film sottili sotto vuoto? La chiave per l'ingegneria avanzata delle superfici