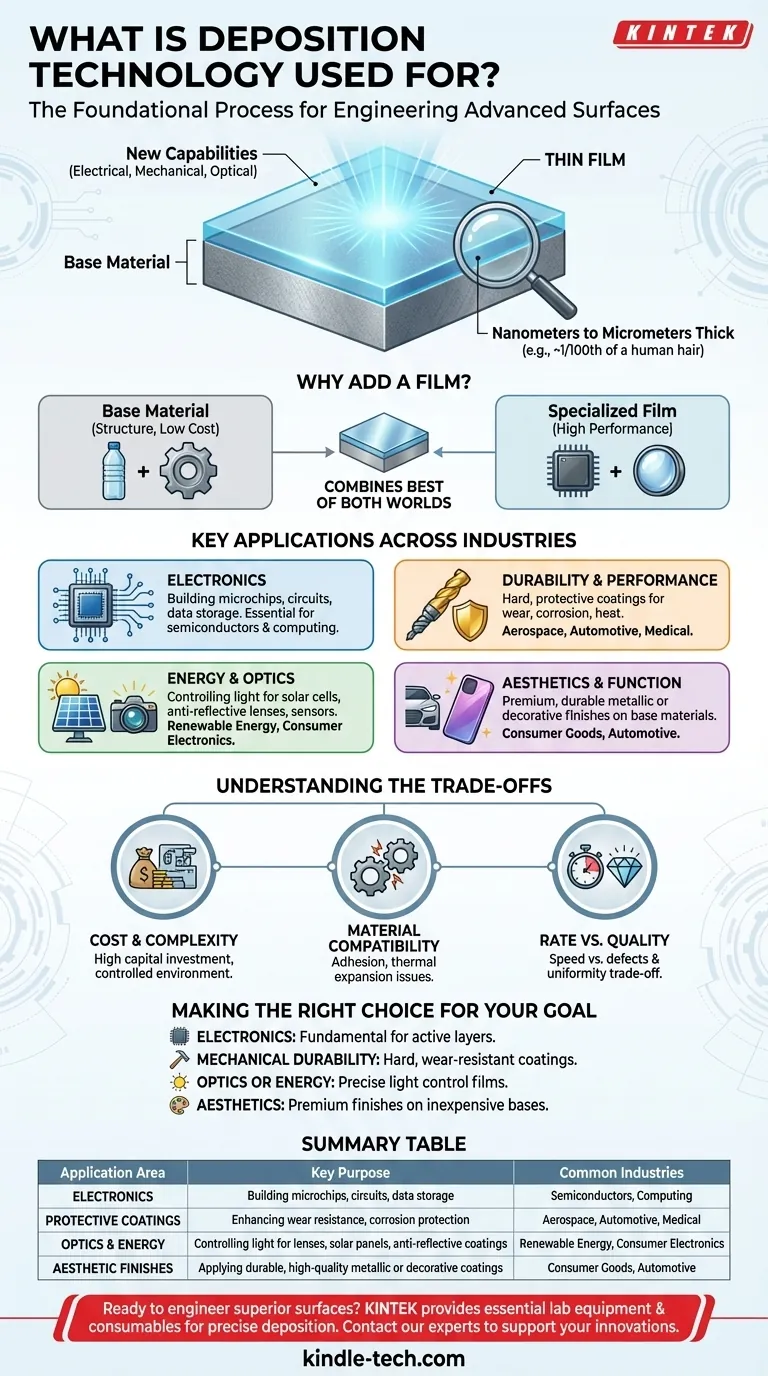

In breve, la tecnologia di deposizione è un processo di produzione fondamentale utilizzato per applicare uno strato ultra-sottile di materiale — un "film sottile" — su una superficie. È la tecnica essenziale alla base della creazione di elettronica moderna come i semiconduttori, rivestimenti funzionali che proteggono le parti dall'usura e dispositivi ottici ad alte prestazioni come pannelli solari e lenti.

Lo scopo principale della deposizione non è semplicemente rivestire un oggetto, ma alterare fondamentalmente le proprietà della sua superficie. Concede a un materiale nuove capacità — siano esse elettriche, meccaniche o ottiche — che l'oggetto sottostante non possiede da solo.

Il Principio Fondamentale: Ingegnerizzare una Superficie

La tecnologia di deposizione riguarda l'ingegneria di precisione su scala microscopica, e spesso atomica. Ci permette di costruire strutture complesse strato per strato.

Cos'è un "Film Sottile"?

Un film sottile è uno strato di materiale che varia da pochi nanometri (una manciata di atomi) a diversi micrometri di spessore. Per avere una prospettiva, un singolo capello umano è spesso circa 70 micrometri.

Questi film sono così sottili che sono spesso trasparenti e non modificano le dimensioni fisiche di un oggetto in modo percettibile. Il loro valore deriva dalle loro proprietà attentamente controllate.

Perché Aggiungere un Film?

Spesso è impraticabile, impossibile o troppo costoso realizzare un intero oggetto con un materiale dalle proprietà specifiche desiderate.

La deposizione ci permette di combinare il meglio di entrambi i mondi: l'integrità strutturale e il basso costo di un materiale di base (come vetro, plastica o acciaio) con le proprietà superficiali ad alte prestazioni di un materiale diverso e specializzato.

Applicazioni Chiave in Diversi Settori

La capacità di ingegnerizzare una superficie ha sbloccato capacità in quasi ogni settore moderno. Le applicazioni possono essere ampiamente comprese in alcune categorie chiave.

Alimentare l'Elettronica Moderna

Questa è probabilmente l'applicazione più significativa. I microchip che alimentano i nostri computer e smartphone sono costruiti depositando e poi incidendo decine di successivi film sottili di materiali conduttivi, isolanti e semiconduttori per creare circuiti microscopici.

Allo stesso modo, i dati su hard disk e altri supporti di archiviazione sono contenuti in film sottili magnetici depositati con precisione.

Migliorare la Durata e le Prestazioni

La deposizione viene utilizzata per applicare rivestimenti duri e protettivi a utensili e componenti. Un film "super duro" di un materiale come il nitruro di titanio può essere depositato su una punta da trapano in acciaio, facendola durare molto più a lungo senza modificare l'acciaio stesso.

Questi film forniscono anche una resistenza cruciale alla corrosione, al calore e all'ossidazione per i componenti utilizzati nei settori aerospaziale, automobilistico e medico.

Catturare e Controllare l'Energia

I pannelli solari (fotovoltaici) funzionano utilizzando una pila di film sottili ingegnerizzati per assorbire la luce solare e convertirla in elettricità.

I rivestimenti ottici sono un altro uso importante. Il rivestimento antiriflesso sui tuoi occhiali è un film sottile progettato per ridurre l'abbagliamento. Film simili sono essenziali per lenti, specchi e sensori ad alte prestazioni.

Migliorare Estetica e Funzionalità

Molte finiture metalliche su plastiche e altri materiali non sono vernici, ma film sottili applicati tramite deposizione. Questo fornisce una finitura decorativa durevole e di alta qualità. Spesso, questi rivestimenti aggiungono anche benefici funzionali come la resistenza ai graffi.

Comprendere i Compromessi

Sebbene potente, la deposizione non è una soluzione semplice. Comporta significative sfide tecniche e considerazioni economiche.

Costo e Complessità

Le apparecchiature di deposizione, che spesso richiedono camere ad alto vuoto e sofisticate fonti di alimentazione, rappresentano un importante investimento di capitale. Il processo richiede un ambiente altamente controllato e pulito, aumentando la complessità operativa e i costi.

Compatibilità dei Materiali

Depositare con successo un film richiede una forte adesione al materiale sottostante, noto come substrato. Disallineamenti nell'espansione termica o incompatibilità chimica tra il film e il substrato possono causare il distacco, la fessurazione o il cedimento del film nel tempo.

Velocità vs. Qualità

Nella produzione, c'è spesso un compromesso diretto tra la velocità di deposizione e la qualità del film finale. Depositare più velocemente può aumentare la produttività ma può comportare un film con più difetti e proprietà meno uniformi, influenzando le prestazioni del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si considera la deposizione, il tuo obiettivo primario determinerà il tuo approccio e la tecnologia specifica che potresti utilizzare.

- Se il tuo obiettivo principale è creare dispositivi elettronici: La deposizione è il processo non negoziabile e fondamentale per costruire gli strati attivi di semiconduttori, circuiti e supporti di archiviazione dati.

- Se il tuo obiettivo principale è migliorare la durata meccanica: Usa la deposizione per applicare rivestimenti duri, resistenti all'usura o anticorrosione senza modificare il materiale sfuso del tuo componente.

- Se il tuo obiettivo principale è l'ottica o l'energia: Sfrutta la deposizione per creare film che controllano con precisione la riflessione, la trasmissione o l'assorbimento della luce per applicazioni come lenti e celle solari.

- Se il tuo obiettivo principale è l'estetica: La deposizione può fornire finiture metalliche o ceramiche di alta qualità e durevoli su materiali di base economici come la plastica.

In definitiva, la tecnologia di deposizione ci dà il potere di ingegnerizzare le proprietà dei materiali su scala nanometrica, sbloccando un mondo di capacità avanzate.

Tabella riassuntiva:

| Area di Applicazione | Scopo Principale | Settori Comuni |

|---|---|---|

| Elettronica | Costruzione di microchip, circuiti e archiviazione dati | Semiconduttori, Informatica |

| Rivestimenti Protettivi | Miglioramento della resistenza all'usura, protezione dalla corrosione | Aerospaziale, Automobilistico, Medico |

| Ottica ed Energia | Controllo della luce per lenti, pannelli solari, rivestimenti antiriflesso | Energia Rinnovabile, Elettronica di Consumo |

| Finiture Estetiche | Applicazione di rivestimenti metallici o decorativi durevoli e di alta qualità | Beni di Consumo, Automobilistico |

Pronto a ingegnerizzare superfici superiori per i tuoi prodotti?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo essenziali per processi di deposizione precisi. Che tu stia sviluppando nuovi semiconduttori, rivestimenti protettivi durevoli o dispositivi ottici avanzati, la nostra esperienza può aiutarti a ottenere i film sottili affidabili e di alta qualità che i tuoi progetti richiedono.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di tecnologia di deposizione del tuo laboratorio e aiutarti a dare vita alle tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature