La deposizione da vapore è un processo di produzione ad alta precisione utilizzato per applicare un film estremamente sottile di materiale su una superficie, nota come substrato. Funziona convertendo prima un materiale sorgente in un vapore gassoso all'interno di una camera a vuoto. Questo vapore viene quindi trasportato e lasciato condensare o reagire sulla superficie del substrato, costruendo il film desiderato uno strato atomico alla volta.

Il principio centrale della deposizione da vapore è la transizione di fase controllata: trasformare un materiale in gas e poi depositarlo con precisione di nuovo allo stato solido. Questo metodo è la base per la creazione di film ad alta purezza e alte prestazioni essenziali per l'elettronica moderna, l'ottica e i materiali avanzati.

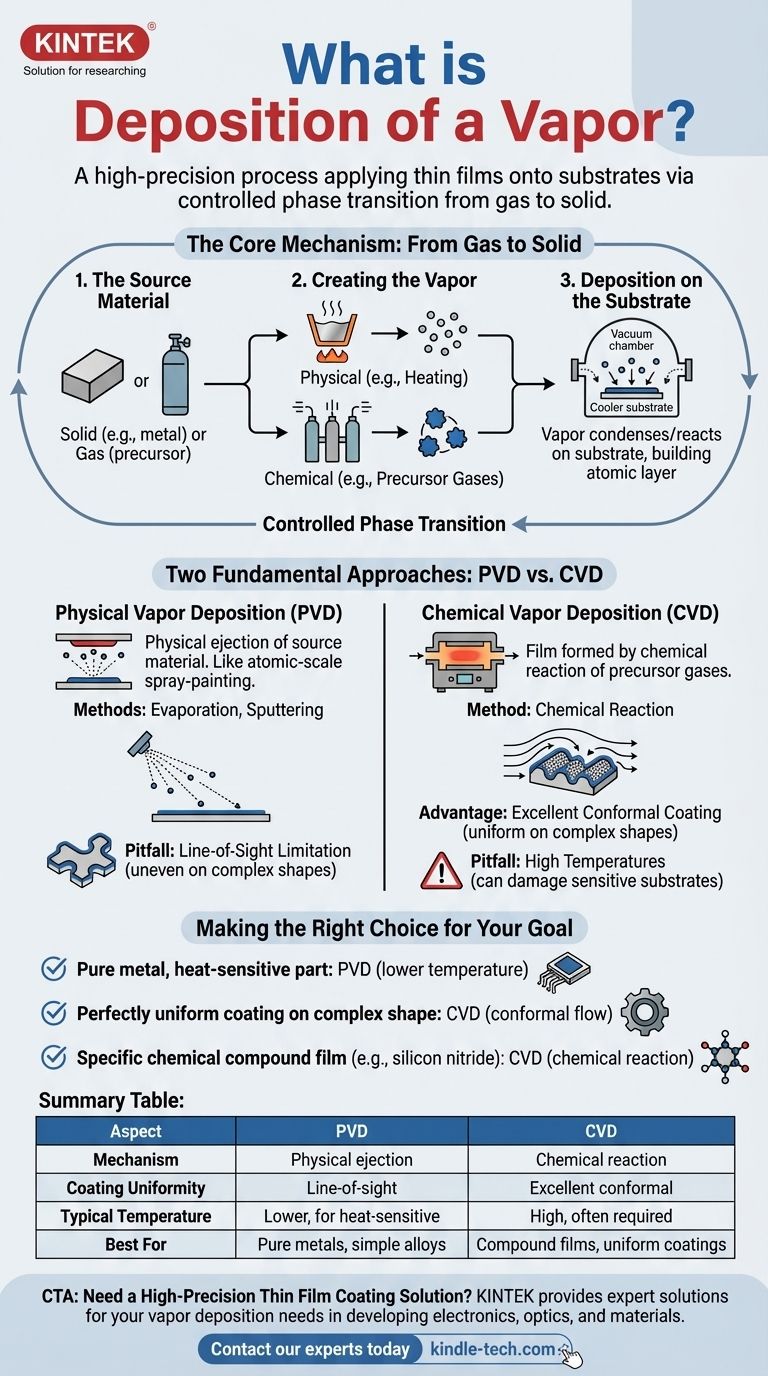

Il Meccanismo Fondamentale: Dal Gas al Solido

Per comprendere la deposizione da vapore, è meglio suddividerla nelle sue tre fasi fondamentali. Ogni passaggio è meticolosamente controllato per ottenere proprietà specifiche del film come spessore, purezza e struttura.

Il Materiale Sorgente

Il processo inizia con il materiale che si intende depositare. Questa "sorgente" o "precursore" può essere un solido (come un metallo) o un gas, a seconda della tecnica specifica utilizzata.

Creazione del Vapore

Il materiale sorgente deve essere convertito in gas. Ciò si ottiene in uno dei due modi principali: fisicamente o chimicamente.

Un processo fisico, come il riscaldamento di un metallo fino all'evaporazione, crea un vapore del materiale stesso. Un processo chimico utilizza gas precursori reattivi che in seguito formeranno il solido desiderato sul substrato.

Deposizione sul Substrato

All'interno della camera a vuoto, il materiale vaporizzato viaggia e entra in contatto con il substrato più freddo. Si condensa quindi, passando direttamente da uno stato gassoso a uno stato solido, e inizia a formare un film sottile e uniforme sulla superficie.

Due Approcci Fondamentali: PVD vs. CVD

Sebbene l'obiettivo sia lo stesso, la deposizione da vapore è ampiamente divisa in due distinte famiglie di tecniche: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

Nella PVD, il materiale sorgente viene espulso fisicamente nella fase vapore. Pensatelo come un processo di verniciatura a spruzzo su scala atomica.

Il materiale viene vaporizzato attraverso metodi come l'evaporazione (riscaldamento) o lo sputtering (bombardamento della sorgente con ioni ad alta energia). Il vapore viaggia quindi in linea retta per rivestire il substrato.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il film non è costituito dal materiale sorgente stesso ma è il prodotto di una reazione chimica.

Gas precursori specializzati vengono introdotti nella camera. Quando interagiscono con il substrato riscaldato, si decompongono e reagiscono, formando un film solido di un materiale completamente nuovo (ad esempio, nitruro di silicio) sulla superficie.

Svantaggi Comuni e Compromessi

La scelta di un metodo di deposizione richiede la comprensione delle sue limitazioni intrinseche. La tecnica "migliore" dipende interamente dai requisiti specifici dell'applicazione.

La Limitazione della Linea di Vista della PVD

Poiché il vapore nella PVD viaggia in linea retta, può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali. Le aree non nella "linea di vista" diretta della sorgente potrebbero ricevere poco o nessun rivestimento.

La Sfida della Temperatura della CVD

I processi CVD spesso richiedono temperature del substrato molto elevate per guidare le reazioni chimiche necessarie. Questo calore può facilmente danneggiare substrati sensibili, come plastiche o alcuni componenti elettronici.

Il Requisito Universale del Vuoto

Quasi tutti i processi di deposizione da vapore devono avvenire sotto vuoto. Ciò impedisce al vapore di reagire con l'aria e garantisce la purezza del film. Tuttavia, la creazione e il mantenimento di questo vuoto richiedono attrezzature complesse e costose.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra PVD e CVD dipende dal materiale di cui hai bisogno, dalla forma del tuo substrato e dalla sua tolleranza al calore.

- Se il tuo obiettivo principale è depositare un metallo puro o una semplice lega su un componente sensibile al calore: la PVD è spesso la scelta migliore grazie alle sue temperature operative più basse.

- Se il tuo obiettivo principale è creare un rivestimento perfettamente uniforme (conforme) su una forma complessa: la CVD è tipicamente preferita perché i gas precursori possono fluire e reagire su tutte le superfici.

- Se il tuo obiettivo principale è creare un film di composto chimico specifico, come biossido di silicio o nitruro di titanio: la CVD è il metodo necessario, poiché il film viene costruito attraverso una reazione chimica.

In definitiva, padroneggiare la deposizione da vapore significa vederla come uno strumento fondamentale per l'ingegneria su scala atomica e la progettazione di materiali.

Tabella Riepilogativa:

| Aspetto | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo | Espulsione fisica del materiale sorgente (es. evaporazione, sputtering) | Reazione chimica dei gas precursori sulla superficie del substrato |

| Uniformità del Rivestimento | Linea di vista; può avere difficoltà con forme 3D complesse | Eccellente rivestimento conforme su forme complesse |

| Temperatura Tipica | Temperature più basse, adatta per substrati sensibili al calore | Spesso richieste alte temperature, può danneggiare materiali sensibili |

| Ideale Per | Metalli puri, leghe semplici | Film composti (es. nitruro di silicio), rivestimenti uniformi |

Hai bisogno di una soluzione di rivestimento a film sottile ad alta precisione per il tuo laboratorio?

Sia che tu stia sviluppando elettronica di nuova generazione, ottica avanzata o materiali specializzati, la scelta del giusto metodo di deposizione è fondamentale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le tue esigenze di deposizione da vapore.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi PVD o CVD possono aiutarti a ottenere qualità, purezza e prestazioni superiori del film per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse