Nella produzione additiva, il debinding è un processo termico critico che rimuove la "colla" polimerica temporanea, o legante, da una parte stampata. Questo passaggio purifica l'oggetto, lasciando una struttura fragile di polvere metallica pronta per la fase finale di sinterizzazione, dove verrà fusa in un componente metallico solido.

Il debinding è il ponte essenziale e delicato tra la stampa di un pezzo e la creazione di un oggetto metallico solido. Il suo scopo è bruciare con cura l'agente legante senza distorcere o danneggiare la fragile geometria del pezzo, preparando il terreno per la densificazione finale.

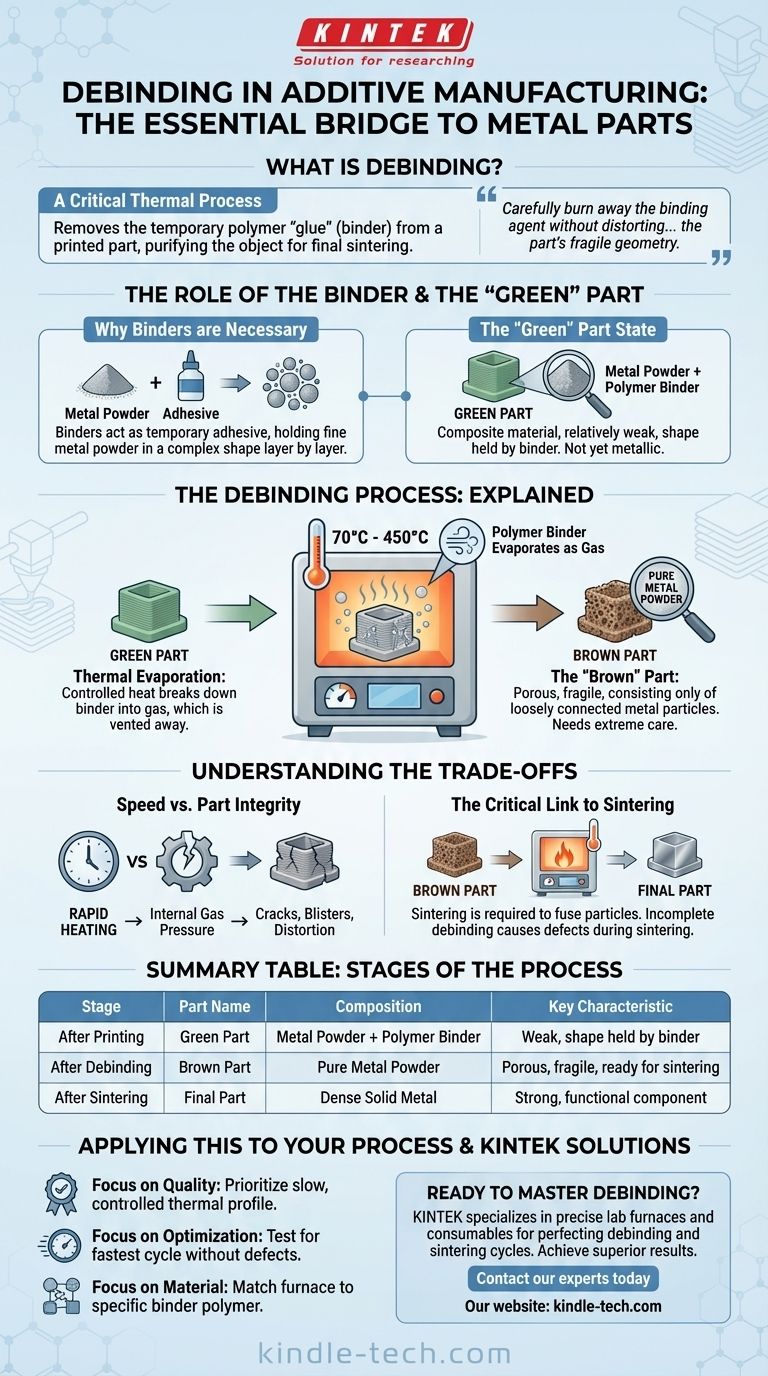

Il Ruolo del Legante e del Pezzo "Verde"

Molti processi di produzione additiva dei metalli, come il binder jetting, non fondono direttamente la polvere metallica. Invece, utilizzano una strategia diversa per costruire l'oggetto iniziale.

Perché i Leganti sono Necessari

Le polveri metalliche fini non possono mantenere una forma complessa da sole. Un legante, tipicamente un polimero, viene miscelato con la polvere metallica o depositato selettivamente per agire come adesivo temporaneo, incollando le particelle metalliche strato dopo strato.

Lo Stato del Pezzo "Verde"

L'oggetto che esce direttamente dalla stampante è noto come pezzo "verde" (green part). È un materiale composito, costituito da polvere metallica mantenuta nella forma desiderata dal legante polimerico. In questa fase, il pezzo è relativamente debole e non ha ancora raggiunto le sue proprietà metalliche finali.

Il Processo di Debinding Spiegato

Per trasformare il pezzo verde in un oggetto metallico solido, il legante deve essere completamente rimosso. Questo è l'unico scopo della fase di debinding.

L'Obiettivo: Polvere Metallica Pura

L'obiettivo è eliminare tutti i composti organici (il legante) dal pezzo, lasciando solo la polvere metallica. Questo è un passaggio di purificazione cruciale.

Come Funziona: Evaporazione Termica

Il pezzo verde viene posto in un forno specializzato. La temperatura viene quindi aumentata attentamente e lentamente, tipicamente in un intervallo tra 70°C e 450°C. Questo calore controllato scompone il legante polimerico, facendolo evaporare come gas. Questo gas viene poi ventilato via, spesso condensato e catturato per evitare contaminazioni.

Lo Stato del Pezzo "Marrone"

Dopo che il legante è stato completamente rimosso, il pezzo viene definito pezzo "marrone" (brown part). È ora estremamente poroso e fragile, composto solo da particelle metalliche vagamente connesse. Deve essere maneggiato con estrema cura prima di passare alla fase finale.

Comprendere i Compromessi

Il debinding è un delicato atto di bilanciamento. Affrettare il processo o non riuscire a controllarne i parametri può facilmente rovinare il pezzo.

Velocità vs. Integrità del Pezzo

Il compromesso più significativo è tra la velocità del processo e l'integrità strutturale del pezzo. Se il pezzo viene riscaldato troppo velocemente, il legante evaporerà rapidamente, creando pressione interna di gas. Questa pressione può causare crepe, vesciche o una completa distorsione, rendendo il pezzo inutilizzabile. Una rampa di riscaldamento lenta e precisa è essenziale per il successo.

Il Collegamento Critico con la Sinterizzazione

Il debinding non crea il pezzo finale; lo prepara soltanto. Il fragile pezzo "marrone" non ha alcuna resistenza funzionale. Deve essere sottoposto immediatamente alla sinterizzazione, dove viene riscaldato a una temperatura molto più elevata (appena al di sotto del punto di fusione del metallo) per fondere insieme le particelle metalliche in un componente denso e resistente. Un debinding incompleto porterà a contaminazione e difetti durante la fase di sinterizzazione.

Applicare Questo al Tuo Processo

Il successo del tuo pezzo metallico finale dipende fortemente da un ciclo di debinding eseguito correttamente.

- Se la tua priorità principale è la qualità e la resa del pezzo: Dai la precedenza a un profilo termico lento e controllato per garantire che il legante possa fuoriuscire senza causare stress interno o crepe.

- Se la tua priorità principale è l'ottimizzazione del processo: Il tuo obiettivo dovrebbe essere trovare il ciclo di debinding più veloce possibile che non introduca difetti, il che richiede test e convalide attente.

- Se la tua priorità principale è la compatibilità dei materiali: Assicurati sempre che il tuo forno di debinding e il profilo di temperatura siano correttamente abbinati al legante polimerico specifico utilizzato nel tuo materiale di stampa.

In definitiva, la padronanza del debinding è fondamentale per produrre parti metalliche affidabili e di alta qualità attraverso la produzione additiva basata su leganti.

Tabella Riassuntiva:

| Fase | Nome del Pezzo | Composizione | Caratteristica Chiave |

|---|---|---|---|

| Dopo la Stampa | Pezzo Verde | Polvere Metallica + Legante Polimerico | Debole, forma mantenuta dal legante |

| Dopo il Debinding | Pezzo Marrone | Polvere Metallica Pura | Poroso, fragile, pronto per la sinterizzazione |

| Dopo la Sinterizzazione | Pezzo Finale | Metallo Solido Denso | Componente forte e funzionale |

Pronto a Padroneggiare il Processo di Debinding?

La produzione di parti metalliche di alta qualità richiede una lavorazione termica precisa. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per perfezionare i tuoi cicli di debinding e sinterizzazione. I nostri forni offrono il controllo preciso della temperatura essenziale per rimuovere i leganti senza danneggiare i tuoi pezzi.

Lascia che ti aiutiamo a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere della tua applicazione specifica e assicurarti che il tuo processo di produzione additiva sia un successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo