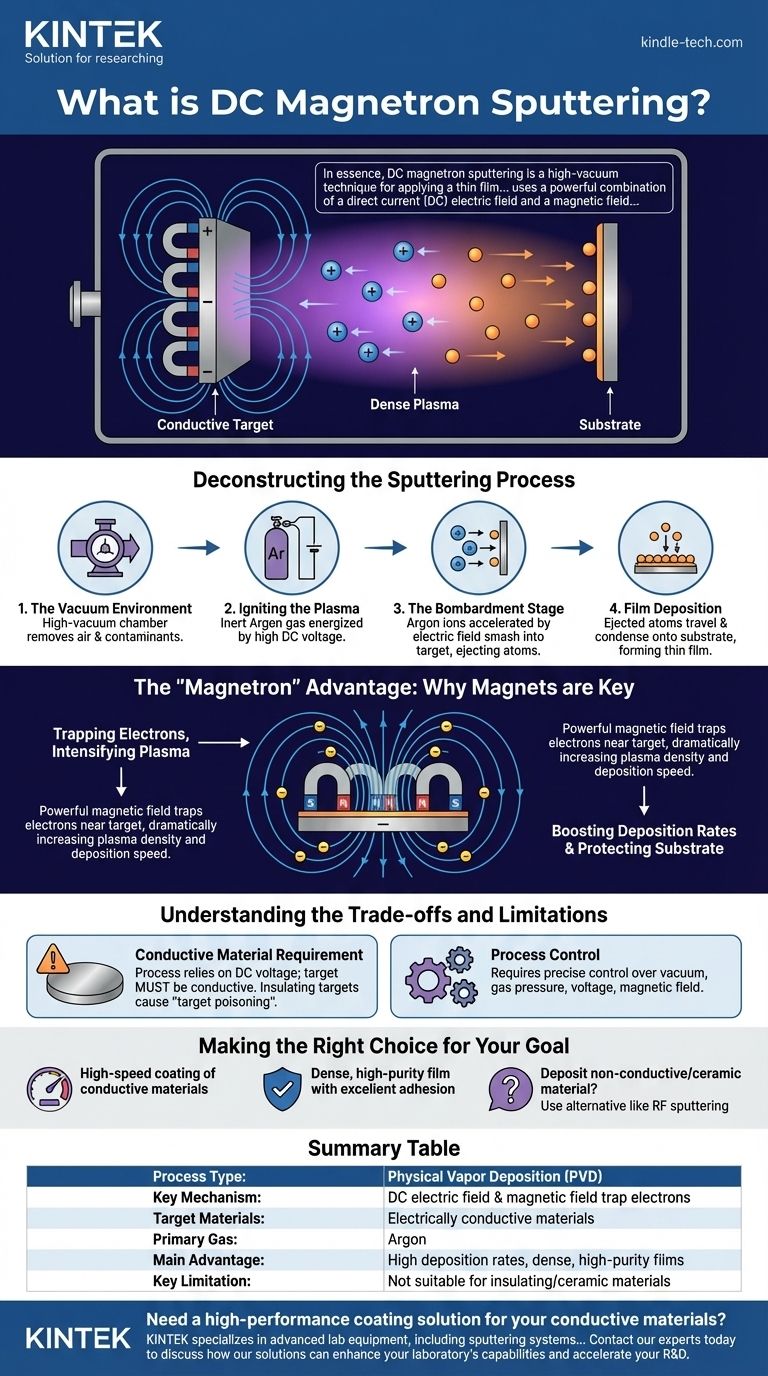

In sostanza, la magnetron sputtering DC è una tecnica ad alto vuoto per applicare un film sottile di materiale su una superficie. Utilizza una potente combinazione di un campo elettrico a corrente continua (DC) e un campo magnetico per creare un plasma gassoso concentrato. Questo plasma bombarda un materiale sorgente, noto come "bersaglio", staccando atomi che poi viaggiano e si depositano su un substrato, formando un rivestimento uniforme e di alta qualità.

La sfida principale in qualsiasi processo di sputtering è generare abbastanza ioni per rivestire efficacemente una superficie. La magnetron sputtering DC risolve questo problema utilizzando un campo magnetico appositamente configurato per intrappolare gli elettroni vicino al bersaglio, creando un plasma denso e super-carico che aumenta drasticamente la velocità e l'efficienza della deposizione.

Decomposizione del processo di Sputtering

Per capire come funziona la magnetron sputtering DC, è meglio scomporla nelle sue fasi fondamentali. Ogni passaggio gioca un ruolo critico nella qualità finale del film sottile.

L'ambiente sottovuoto

L'intero processo deve avvenire all'interno di una camera ad alto vuoto. La rimozione dell'aria e di altri contaminanti è essenziale per garantire la purezza del film finale e consentire agli atomi spruzzati di viaggiare indisturbati dal bersaglio al substrato.

Accensione del plasma

Un gas inerte a bassa pressione (più comunemente argon) viene introdotto nella camera. Viene quindi applicata un'alta tensione DC, creando un forte campo elettrico tra due elettrodi: il catodo (il materiale bersaglio, che è caricato negativamente) e l'anodo.

Questa tensione energizza il gas argon, strappando elettroni dagli atomi di argon. Ciò crea una miscela di ioni argon caricati positivamente ed elettroni liberi, formando un plasma visibile spesso chiamato "scarica a bagliore".

La fase di bombardamento

Gli ioni argon caricati positivamente vengono potentemente accelerati dal campo elettrico e si scontrano con la superficie del bersaglio caricata negativamente. Questa collisione ad alta energia ha un impatto fisico, molto simile a una sabbiatrice, che espelle o "sputtera" singoli atomi dal materiale bersaglio.

Deposizione del film

Questi atomi appena liberati dal bersaglio viaggiano attraverso la camera a vuoto. Alla fine colpiscono la superficie dell'oggetto da rivestire (il substrato), dove si condensano e si accumulano, strato dopo strato, per formare un film sottile e solido.

Il vantaggio del "Magnetron": perché i magneti sono fondamentali

Lo sputtering standard funziona, ma può essere lento e inefficiente. L'aggiunta di un campo magnetico – la parte "magnetron" – rivoluziona il processo.

Intrappolare gli elettroni, intensificare il plasma

Un potente campo magnetico viene posizionato dietro il bersaglio. Questo campo agisce come una recinzione magnetica, confinando gli elettroni leggeri e caricati negativamente su un percorso ciclico molto vicino alla superficie del bersaglio.

Senza questo campo magnetico, gli elettroni volerebbero rapidamente verso l'anodo. Intrappolandoli, il magnetron aumenta drasticamente la probabilità che questi elettroni si scontrino e ionizzino più atomi di argon neutri.

Aumentare i tassi di deposizione

Questa ionizzazione potenziata crea un plasma molto più denso e intenso concentrato direttamente di fronte al bersaglio. Con più ioni argon disponibili per bombardare il bersaglio, il tasso di sputtering aumenta significativamente, portando a una deposizione del film molto più rapida.

Proteggere il substrato

La trappola magnetica impedisce anche agli elettroni ad alta energia di bombardare il substrato. Ciò riduce il carico termico e i potenziali danni, rendendo il processo adatto a materiali più sensibili come le plastiche.

Comprendere i compromessi e le limitazioni

Sebbene potente, la magnetron sputtering DC non è una soluzione universale. Il suo meccanismo primario impone una limitazione critica.

Il requisito del materiale conduttivo

Poiché il processo si basa su una tensione DC, il materiale bersaglio stesso deve essere elettricamente conduttivo. Una carica negativa deve essere mantenuta sul bersaglio per attrarre gli ioni argon positivi.

Se si tenta di utilizzare un bersaglio isolante o ceramico, la carica positiva degli ioni argon si accumulerebbe rapidamente sulla sua superficie. Questo accumulo, noto come "avvelenamento del bersaglio", neutralizza efficacemente la polarizzazione negativa e interrompe il processo di sputtering.

Controllo del processo

Ottenere un film di alta qualità e ripetibile richiede un controllo preciso su più variabili. Fattori come il livello di vuoto, la pressione del gas, la tensione e la forza e la forma del campo magnetico interagiscono tutti e devono essere gestiti con attenzione.

Fare la scelta giusta per il tuo obiettivo

Basandosi sui suoi meccanismi, la magnetron sputtering DC è la scelta ottimale per applicazioni specifiche.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità di materiali conduttivi: la magnetron sputtering DC è uno dei metodi industriali più efficienti e ampiamente utilizzati per depositare metalli, leghe e ossidi conduttivi trasparenti.

- Se il tuo obiettivo è un film denso e ad alta purezza con eccellente adesione: la natura energetica degli atomi spruzzati crea rivestimenti funzionali di qualità eccezionalmente elevata che aderiscono bene al substrato.

- Se è necessario depositare un materiale non conduttivo o ceramico: è necessario utilizzare un'alternativa, come lo sputtering RF (Radio Frequenza), che è specificamente progettato per funzionare con bersagli isolanti.

Sfruttando un campo magnetico per super-caricare un plasma, la magnetron sputtering DC fornisce un metodo rapido, affidabile e di alta qualità per la deposizione avanzata di film sottili.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo chiave | Campo elettrico DC e campo magnetico intrappolano gli elettroni |

| Materiali bersaglio | Materiali elettricamente conduttivi (metalli, leghe) |

| Gas primario | Argon |

| Vantaggio principale | Alti tassi di deposizione e film densi e ad alta purezza |

| Limitazione chiave | Non adatto per materiali isolanti/ceramici |

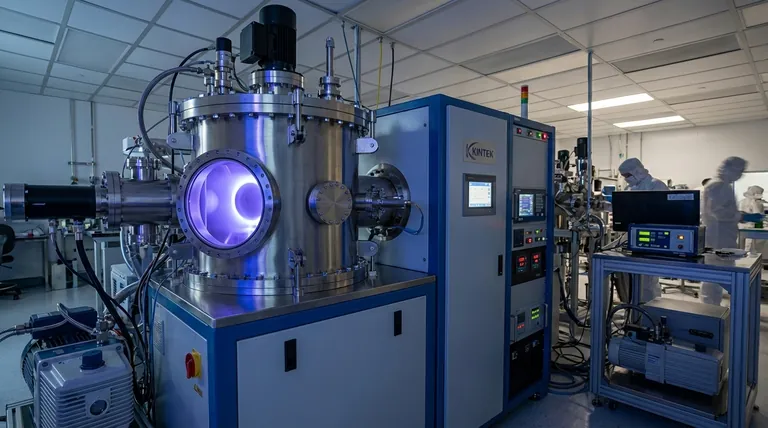

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per i tuoi materiali conduttivi?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le tue precise esigenze di deposizione di film sottili. La nostra esperienza ti garantisce la tecnologia giusta per rivestimenti ad alta velocità e alta qualità con eccellente adesione.

Contatta i nostri esperti oggi tramite il nostro modulo per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili