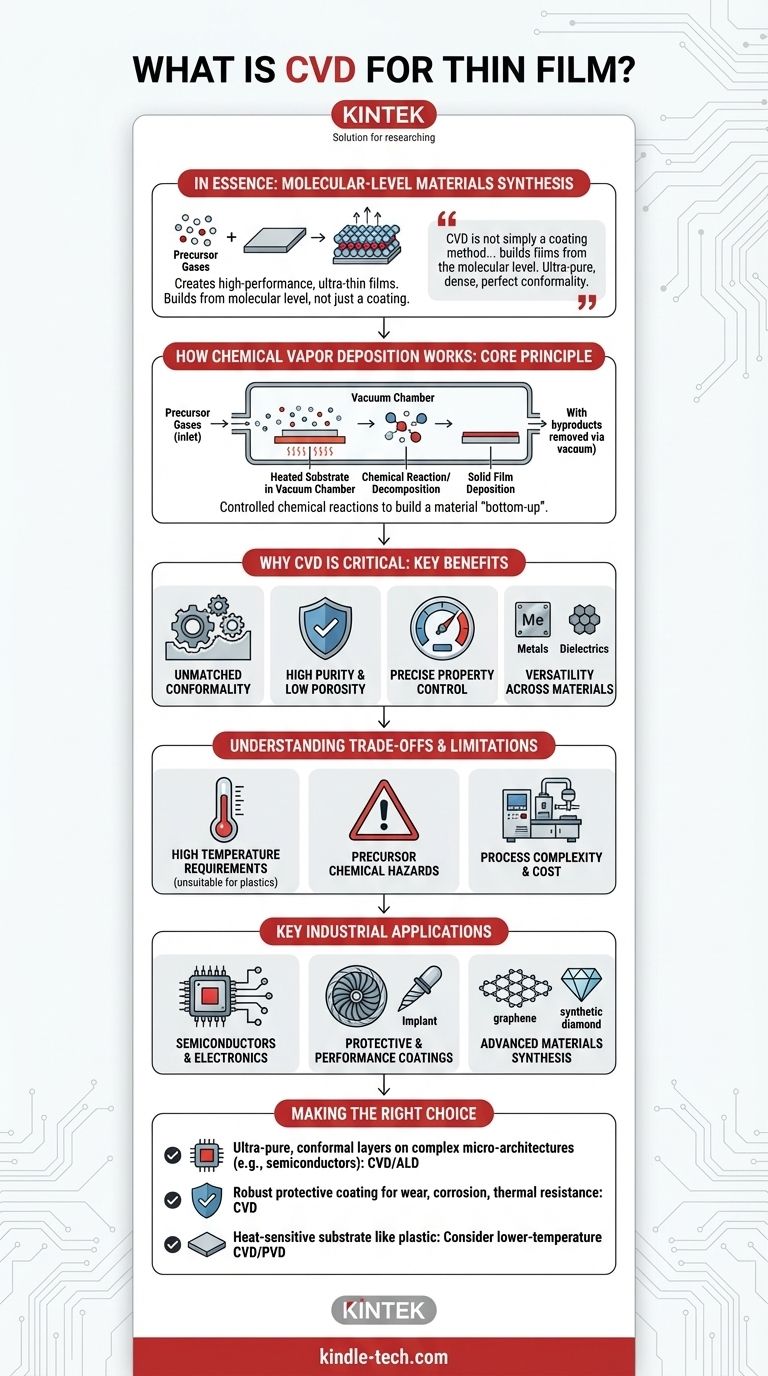

In sostanza, la deposizione chimica da vapore (CVD) è un processo di produzione altamente versatile utilizzato per creare film estremamente sottili e ad alte prestazioni sulla superficie di un substrato. Funziona introducendo gas precursori in una camera di reazione, dove si decompongono e reagiscono sul substrato per formare un materiale solido, uno strato atomico alla volta. Questo metodo è fondamentale per la produzione di componenti avanzati, dai circuiti intricati nei semiconduttori ai rivestimenti durevoli sugli impianti medici.

La CVD non è semplicemente un metodo di rivestimento; è un processo di sintesi dei materiali che costruisce film a partire dal livello molecolare. Il suo vero valore risiede nella capacità di creare strati ultrapuri, densi e perfettamente uniformi (conformi) che possono seguire le topografie superficiali più complesse, un'impresa spesso impossibile con le tecniche tradizionali.

Come funziona la deposizione chimica da vapore: il principio fondamentale

La CVD è un processo sofisticato che si basa su reazioni chimiche controllate per costruire un materiale dal "basso verso l'alto" direttamente sulla superficie di un componente.

Il ruolo dei gas precursori

Il processo inizia con uno o più gas precursori volatili. Questi sono composti chimici che contengono gli atomi del materiale del film desiderato (ad esempio, silicio, carbonio, titanio).

La camera di reazione

Questi gas vengono immessi in una camera a vuoto contenente l'oggetto da rivestire, noto come substrato. Il substrato viene riscaldato a una temperatura precisa, che fornisce l'energia necessaria per innescare la reazione chimica.

Il processo di deposizione

Sulla superficie calda del substrato, i gas precursori reagiscono o si decompongono. Questo cambiamento chimico fa sì che gli atomi desiderati si "depositino" sulla superficie, formando un film sottile e solido. Qualsiasi sottoprodotto chimico indesiderato viene rimosso dalla camera dal sistema di vuoto.

Perché la CVD è fondamentale per le applicazioni di film sottili

La natura unica del processo CVD conferisce ai suoi film proprietà molto richieste nella produzione avanzata e nella tecnologia.

Conformità senza pari

Poiché il film viene costruito molecola per molecola da un gas, può rivestire perfettamente ogni caratteristica di una superficie, comprese trincee microscopiche, fori e complesse forme 3D. Questa conformità è fondamentale nella microelettronica, dove la copertura completa è imprescindibile.

Elevata purezza e bassa porosità

La reazione chimica controllata si traduce in un film eccezionalmente puro e denso con una bassissima porosità. Ciò crea una barriera superiore contro corrosione, umidità e alte temperature, proteggendo il componente sottostante.

Controllo preciso delle proprietà del film

Regolando attentamente i parametri di processo — come temperatura, pressione e composizione del gas — gli ingegneri possono ottimizzare con precisione lo spessore del film, la conduttività elettrica, la durezza e altre proprietà critiche.

Versatilità tra i materiali

La CVD non è limitata a un solo tipo di materiale. Viene utilizzata per depositare una vasta gamma di sostanze, inclusi metalli, dielettrici isolanti e carboni avanzati come diamante sintetico, grafene e nanotubi di carbonio.

Comprendere i compromessi e i limiti

Sebbene potente, la CVD non è la soluzione per ogni scenario. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Requisiti di alta temperatura

Molti processi CVD tradizionali richiedono temperature molto elevate per avviare la reazione chimica. Ciò li rende inadatti per substrati sensibili al calore, come molte plastiche o materiali biologici, che potrebbero essere danneggiati o distrutti.

Pericoli dei prodotti chimici precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede procedure di manipolazione specializzate, monitoraggio della sicurezza e sistemi di gestione degli scarichi, che aumentano la complessità operativa e i costi.

Complessità e costo del processo

La CVD richiede attrezzature sofisticate, comprese camere a vuoto, controllori di flusso di gas di precisione e sistemi di riscaldamento. È generalmente un processo più complesso e costoso rispetto ai metodi di rivestimento fisici più semplici.

Varianti CVD specializzate

Per superare questi limiti, sono state sviluppate versioni specializzate della CVD. La deposizione a strati atomici (ALD), ad esempio, è una variante più lenta e a temperatura più bassa che offre un controllo senza pari, a livello di angstrom, sullo spessore del film, rendendola essenziale per l'elettronica di prossima generazione.

Applicazioni industriali chiave dei film CVD

Le capacità uniche della CVD la rendono indispensabile in numerose industrie ad alta tecnologia.

Nei semiconduttori e nell'elettronica

La CVD viene utilizzata per creare gli strati fondamentali dei microchip, inclusi dielettrici isolanti ultrasottili, interconnessioni metalliche conduttive e film di silicio che costituiscono la base dei transistor.

Per rivestimenti protettivi e prestazionali

Il processo viene utilizzato per applicare rivestimenti estremamente duri, resistenti all'usura e alla temperatura su utensili industriali e pale di turbine a gas. Nelle applicazioni biomediche, crea rivestimenti biocompatibili e lubrificanti per gli impianti.

Nella sintesi di materiali avanzati

La CVD è un metodo chiave per produrre materiali all'avanguardia difficili da realizzare in altro modo. Ciò include la creazione di grandi fogli di grafene di alta qualità, la sintesi di diamanti sintetici impeccabili e la crescita di nanotubi di carbonio (CNT) da utilizzare in elettronica, sensori e compositi.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di deposizione dipende interamente dal tuo obiettivo finale e dai vincoli dei materiali.

- Se il tuo obiettivo principale è creare strati ultrapuri e conformi su micro-architetture complesse (come nei semiconduttori): La CVD o la sua variante, ALD, sono spesso l'unica scelta praticabile grazie alla loro precisione a livello atomico.

- Se il tuo obiettivo principale è aggiungere un rivestimento protettivo robusto per resistenza all'usura, alla corrosione o alla temperatura: La CVD offre un film denso e non poroso che fornisce una protezione superiore rispetto a molti metodi di rivestimento meccanici o fisici.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore come la plastica: Devi considerare varianti CVD a temperatura più bassa o tecnologie alternative come la deposizione fisica da vapore (PVD), poiché un processo CVD tradizionale probabilmente danneggerà il pezzo.

In definitiva, la CVD consente a ingegneri e scienziati di progettare e costruire materiali dalle fondamenta, sbloccando caratteristiche prestazionali che altrimenti sarebbero irraggiungibili.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Rivestimento conforme | Riveste perfettamente forme 3D complesse e caratteristiche microscopiche. |

| Elevata purezza e densità | Crea proprietà di barriera superiori contro corrosione e calore. |

| Versatilità dei materiali | Deposita metalli, dielettrici, diamante, grafene e altro ancora. |

| Controllo preciso delle proprietà | Consente la regolazione di spessore, conduttività e durezza. |

Pronto a integrare la tecnologia CVD nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per la deposizione avanzata di film sottili. Che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti protettivi durevoli o sintetizzando nuovi materiali come il grafene, la nostra esperienza ti assicura di avere gli strumenti giusti per risultati precisi e affidabili. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a ottenere prestazioni materiali superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione