Senza dubbio, il processo di trattamento termico più comune utilizzato per aumentare la durezza dell'acciaio è noto come tempra, che consiste nel riscaldare il metallo a una temperatura specifica e quindi raffreddarlo rapidamente in un processo chiamato quenching (spegnimento). Questo è quasi sempre seguito da un trattamento termico secondario chiamato rinvenimento per ridurre la fragilità e migliorare la tenacità.

Il principio fondamentale non riguarda solo il riscaldamento e il raffreddamento; si tratta di utilizzare la temperatura per manipolare intenzionalmente la struttura cristallina interna dell'acciaio, intrappolandola in uno stato duro ma fragile (quenching) e quindi raffinando attentamente quella struttura per ottenere un utile equilibrio tra durezza e tenacità (rinvenimento).

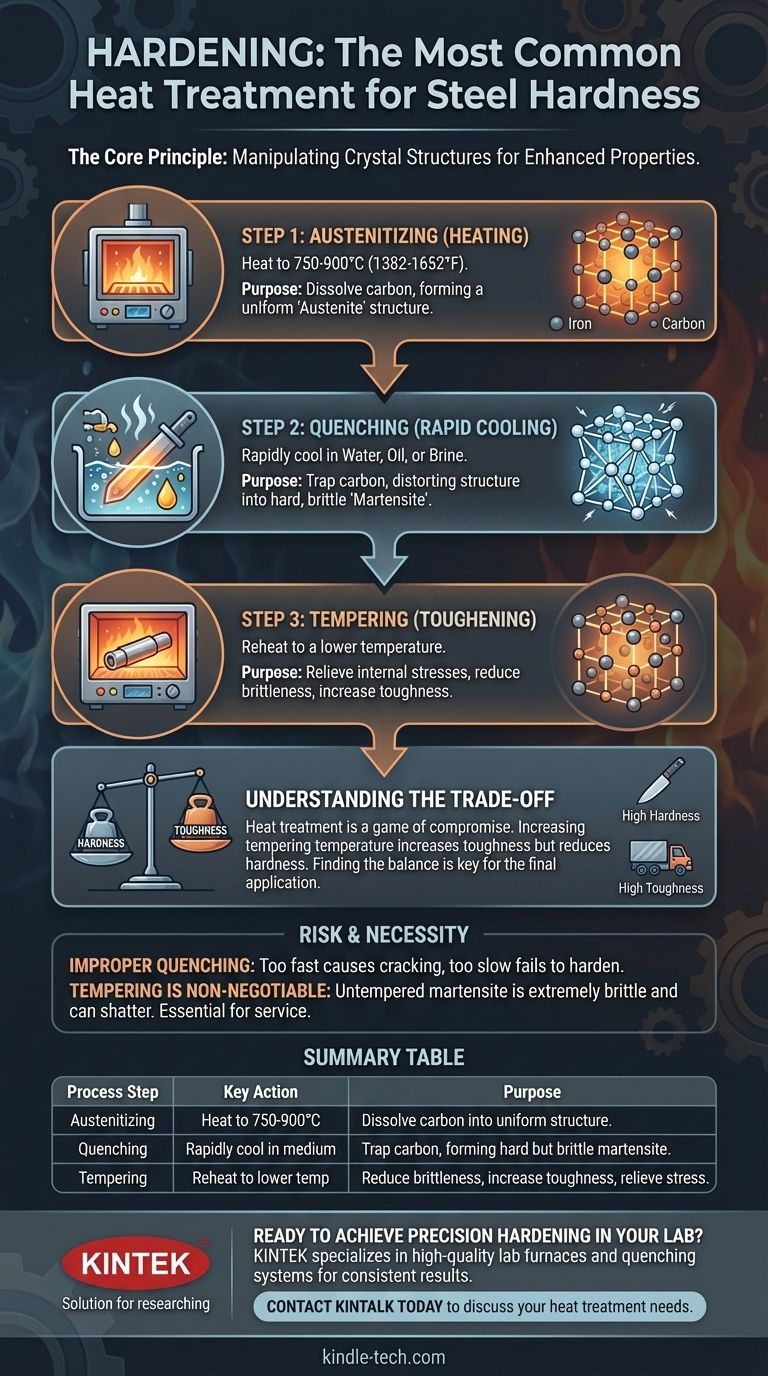

Il Principio Fondamentale: Manipolazione delle Strutture Cristalline

Per comprendere la tempra, devi prima capire che l'acciaio non è un materiale statico. A livello microscopico, i suoi atomi di ferro e carbonio si organizzano in diverse strutture cristalline a seconda della temperatura. Il trattamento termico è il controllo deliberato di queste strutture.

Fase 1: Austenitizzazione (La Fase di Riscaldamento)

Il processo inizia riscaldando l'acciaio nell'intervallo austenitico, tipicamente tra 750-900°C (1382-1652°F). A questa temperatura, la struttura cristallina dell'acciaio si trasforma in una forma chiamata austenite.

Pensa all'austenite come a una spugna microscopica. Ha una capacità unica di dissolvere gli atomi di carbonio da altre parti dell'acciaio nella propria struttura, creando una soluzione solida uniforme e ricca di carbonio. Questo passaggio è critico; senza di esso, non c'è nulla da temprare.

Fase 2: Quenching (La Fase di Raffreddamento Rapido)

Una volta che il carbonio è uniformemente disciolto, l'acciaio viene spento (quenched), cioè raffreddato rapidamente immergendolo in un mezzo come acqua, olio o salamoia.

Questo improvviso calo di temperatura non dà agli atomi di carbonio il tempo di sfuggire alla struttura cristallina del ferro come farebbero normalmente durante un raffreddamento lento. Invece, rimangono intrappolati, distorcendo la struttura in una nuova fase, altamente sollecitata e molto dura, chiamata martensite. La formazione di martensite è la fonte primaria del drammatico aumento di durezza.

Fase 3: Rinvenimento (La Fase di Indurimento)

L'acciaio nel suo stato appena temprato, martensitico, è estremamente duro ma anche molto fragile, molto simile al vetro. Per la maggior parte delle applicazioni pratiche, questa fragilità lo rende inutilizzabile, poiché si frantumerebbe sotto impatto o stress.

Per risolvere questo problema, il pezzo temprato viene immediatamente riscaldato a una temperatura molto più bassa in un processo chiamato rinvenimento. Questo riscaldamento controllato consente a parte del carbonio intrappolato di precipitare, alleviando le tensioni interne all'interno della martensite. Questo passaggio cruciale riduce leggermente la durezza ma aumenta significativamente la tenacità del materiale (la sua capacità di assorbire energia e deformarsi senza fratturarsi).

Comprendere i Compromessi: Durezza vs. Tenacità

Il trattamento termico non è una bacchetta magica; è un gioco di compromessi. Le proprietà che si ottengono sono direttamente bilanciate dalle proprietà che si sacrificano.

L'Inevitabile Compromesso

Non è possibile massimizzare contemporaneamente durezza e tenacità. Maggiore è la temperatura di rinvenimento, maggiore è la tenacità ripristinata, ma maggiore è la durezza persa. L'obiettivo è trovare il preciso equilibrio richiesto per l'applicazione finale del componente. Una lama di coltello necessita di elevata durezza per la tenuta del filo, mentre un assale di camion necessita di elevata tenacità per resistere agli urti.

Il Rischio di Quenching Improprio

Il processo di quenching è aggressivo e induce immense sollecitazioni termiche. Se non eseguito correttamente, può portare a gravi conseguenze. Un raffreddamento troppo rapido può causare la crepatura del pezzo, mentre un raffreddamento troppo lento non riuscirà a produrre la struttura martensitica completamente temprata.

Perché il Rinvenimento è Non Negoziabile

Dimenticare o saltare il passaggio di rinvenimento è uno degli errori più comuni per i principianti. La martensite non rinvenuta è così fragile che può creparsi sotto le proprie sollecitazioni interne o con il minimo impatto. Per qualsiasi componente che sarà messo in servizio, il rinvenimento è una parte essenziale del processo di tempra.

Abbinare il Processo al Tuo Obiettivo

Il trattamento termico "giusto" dipende interamente dal risultato desiderato per il pezzo finale.

- Se il tuo obiettivo primario è la massima durezza e resistenza all'usura (es. utensili da taglio, lime): Utilizzerai una temperatura di rinvenimento più bassa per mantenere quanta più durezza martensitica possibile.

- Se il tuo obiettivo primario è un equilibrio tra resistenza e resistenza agli urti (es. assali, bulloni, componenti strutturali): Utilizzerai una temperatura di rinvenimento più alta per sacrificare un po' di durezza in cambio di un significativo guadagno in tenacità.

- Se hai bisogno di temprare solo la superficie di un pezzo (es. ingranaggi, alberi a camme): Ti rivolgeresti a metodi specializzati come la cementazione o la tempra a induzione, che applicano questo stesso principio solo allo strato esterno del componente.

In definitiva, la tempra è il processo fondamentale per trasformare un pezzo di acciaio da un materiale morbido e lavorabile in un componente forte, durevole e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Austenitizzazione | Riscaldare a 750-900°C (1382-1652°F) | Dissolvere il carbonio in una struttura uniforme per la tempra. |

| Quenching | Raffreddare rapidamente in acqua, olio o salamoia | Intrappolare il carbonio, formando una struttura martensitica dura ma fragile. |

| Rinvenimento | Riscaldare a una temperatura inferiore | Ridurre la fragilità e aumentare la tenacità alleviando le tensioni interne. |

Pronto a Ottenere una Tempra di Precisione nel Tuo Laboratorio?

Padroneggiare il trattamento termico richiede attrezzature affidabili e precise. KINTEK è specializzata in forni da laboratorio e sistemi di quenching di alta qualità progettati per processi di tempra e rinvenimento coerenti e ripetibili.

Le nostre soluzioni aiutano i laboratori di metallurgia, gli istituti di ricerca e gli impianti di produzione a raggiungere il perfetto equilibrio tra durezza e tenacità nei loro componenti in acciaio.

Contatta KINTALK oggi stesso per discutere le tue specifiche esigenze di trattamento termico e scoprire come le nostre attrezzature possono migliorare i tuoi risultati e la tua efficienza.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa