In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un sofisticato processo di fabbricazione utilizzato per far crescere un film sottile solido ad alta purezza su una superficie, nota come substrato. All'interno di una camera di reazione, vengono introdotti precursori chimici volatili in stato gassoso, che poi si decompongono e reagiscono sul o vicino al substrato riscaldato per formare lo strato di materiale desiderato, strato dopo strato.

A differenza della semplice applicazione di un rivestimento pre-fabbricato, la Deposizione Chimica da Fase Vapore costruisce un nuovo strato solido direttamente su una superficie attraverso una reazione chimica controllata. Questo assemblaggio atomo per atomo è ciò che la rende indispensabile per creare i materiali ad alte prestazioni richiesti nell'elettronica e nell'ingegneria moderne.

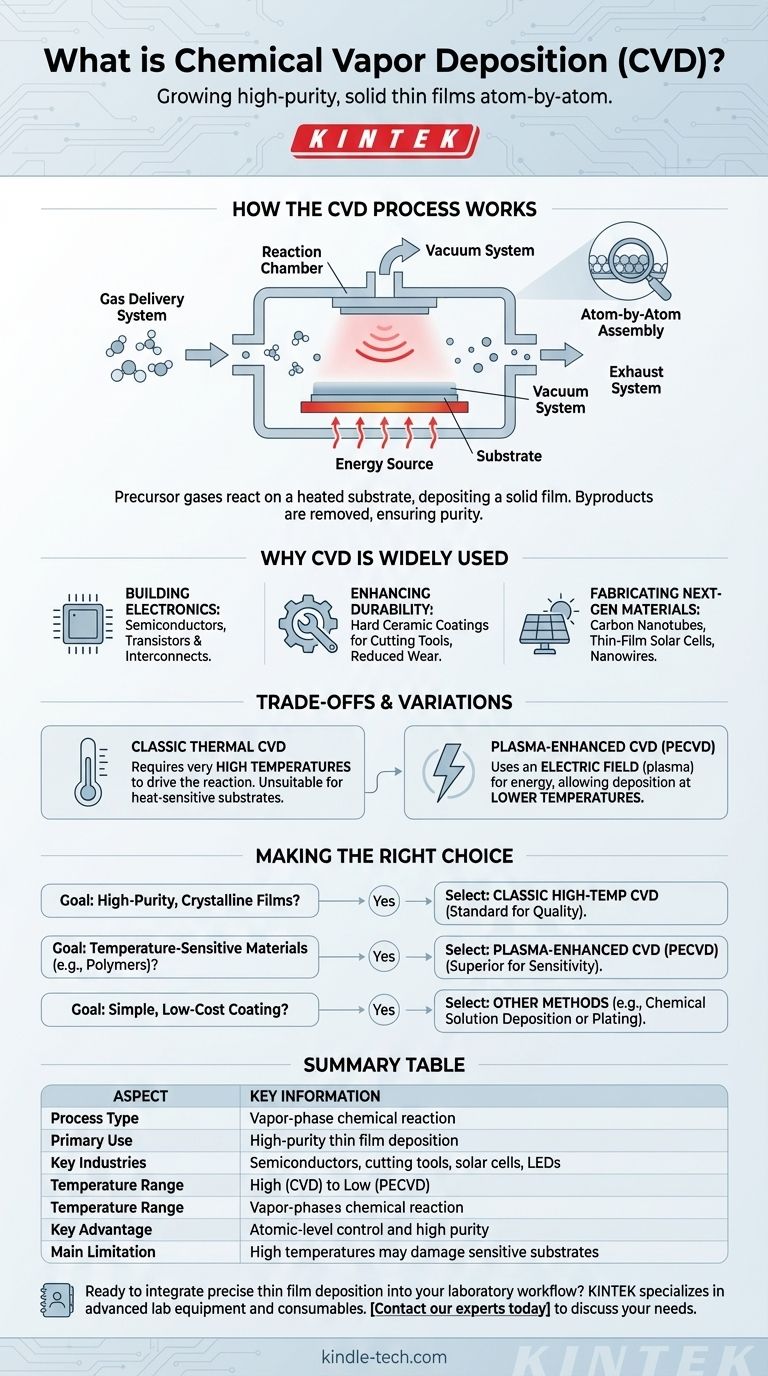

Come funziona il processo CVD

Il processo CVD, sebbene complesso, può essere suddiviso in una sequenza di passaggi coordinati gestiti da apparecchiature altamente specializzate.

I Componenti Chiave

Un tipico sistema CVD è costituito da diverse parti critiche che lavorano in concerto:

- Sistema di erogazione del gas: Miscela e introduce con precisione i gas precursori nella camera.

- Camera di reazione: L'involucro sigillato dove avviene la deposizione.

- Fonte di energia: Riscalda il substrato alla temperatura di reazione richiesta.

- Sistema di caricamento del substrato: Posiziona il pezzo o il materiale da rivestire all'interno della camera.

- Sistema del vuoto: Rimuove l'aria e mantiene un ambiente controllato a bassa pressione.

- Sistema di scarico: Rimuove in sicurezza i sottoprodotti volatili e i gas non reagiti dopo la reazione.

La Sequenza della Reazione Chimica

La deposizione stessa segue un chiaro percorso termodinamico e chimico.

Innanzitutto, i gas precursori vengono trasportati nella camera di reazione. Il substrato viene riscaldato, fornendo l'energia termica necessaria per avviare la reazione chimica.

Quando i gas raggiungono il substrato caldo, reagiscono o si decompongono, e un film solido inizia a depositarsi e crescere sulla superficie. I sottoprodotti gassosi di questa reazione vengono quindi rimossi dalla camera dai sistemi di vuoto e scarico.

Il Ruolo di un Ambiente Controllato

Il vuoto non serve solo a rimuovere l'aria; è fondamentale per garantire la purezza del film finale. Eliminando i gas atmosferici indesiderati, il sistema previene la contaminazione e consente alla reazione chimica desiderata di procedere in modo pulito ed efficiente.

Perché il CVD è così ampiamente utilizzato

Il CVD non è solo una tecnica, ma una piattaforma fondamentale per la fabbricazione di materiali con proprietà eccezionali, rendendolo essenziale in numerose industrie ad alta tecnologia.

Costruire le Fondamenta dell'Elettronica

Il CVD è una pietra angolare dell'industria dei semiconduttori. Viene utilizzato per depositare film sottili ultra-puri e cristallini di silicio, nitruro di silicio e vari metalli che formano i transistor e le interconnessioni in ogni microchip.

Migliorare la Durata e le Prestazioni

Nell'ingegneria meccanica, il CVD viene utilizzato per applicare rivestimenti ceramici estremamente duri, come il nitruro di titanio, su utensili da taglio e parti di macchine. Questo film sottile riduce drasticamente l'usura e previene la corrosione, prolungando la vita utile dell'utensile.

Fabbricazione di Materiali di Nuova Generazione

La versatilità del CVD consente la creazione di materiali avanzati difficili da produrre altrimenti. Ciò include la crescita di nanotubi di carbonio, la deposizione di materiali fotovoltaici per celle solari a film sottile e la creazione di nanofili di GaN per LED e sensori avanzati.

Comprendere i compromessi e le variazioni

Sebbene potente, il CVD non è una soluzione universale. Comprendere i suoi limiti e le variazioni comuni è fondamentale per applicarlo correttamente.

CVD vs. Altri Metodi di Deposizione

La deposizione chimica è una categoria ampia. A differenza della placcatura, che utilizza un processo elettrochimico in un bagno liquido, o della Deposizione Chimica da Soluzione (CSD), che inizia con un precursore liquido, l'uso di precursori gassosi da parte del CVD gli conferisce un controllo unico sulla purezza e sulla struttura del film.

Il Requisito dell'Alta Temperatura

Un compromesso primario del classico CVD termico è la necessità di temperature molto elevate per guidare la reazione chimica. Questo lo rende inadatto per depositare film su substrati sensibili alla temperatura come plastiche o alcuni componenti elettronici prefabbricati che potrebbero essere danneggiati dal calore.

Una Variazione Chiave: CVD Potenziato al Plasma (PECVD)

Per superare la limitazione della temperatura, è stato sviluppato il CVD Potenziato al Plasma (PECVD). In questo metodo, un campo elettrico crea un plasma (un gas energizzato) all'interno della camera.

Questo plasma fornisce l'energia per la reazione, invece di fare affidamento esclusivamente sul calore. Di conseguenza, il PECVD può depositare con successo film di alta qualità a temperature molto più basse, espandendo il suo utilizzo a una gamma più ampia di materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà del materiale che si desidera ottenere e dai vincoli del substrato.

- Se il tuo obiettivo principale è creare film cristallini ad alta purezza per semiconduttori: Il CVD classico ad alta temperatura è spesso lo standard per ottenere la qualità e l'uniformità richieste.

- Se lavori con materiali sensibili alla temperatura come i polimeri: Il CVD potenziato al plasma (PECVD) è la scelta migliore per evitare di danneggiare il substrato pur formando un film di qualità.

- Se hai bisogno di un rivestimento semplice ed economico e la precisione a livello atomico non è fondamentale: Alternative più semplici come la deposizione chimica da soluzione (CSD) o l'elettrodeposizione possono essere più pratiche.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di fabbricazione del materiale precisa per qualsiasi sfida ingegneristica avanzata.

Tabella riassuntiva:

| Aspetto | Informazioni Chiave |

|---|---|

| Tipo di Processo | Reazione chimica in fase vapore |

| Uso Primario | Deposizione di film sottili ad alta purezza |

| Industrie Chiave | Semiconduttori, utensili da taglio, celle solari, LED |

| Intervallo di Temperatura | Alta temperatura (CVD) a bassa temperatura (PECVD) |

| Vantaggio Chiave | Controllo a livello atomico e alta purezza |

| Limitazione Principale | Le alte temperature possono danneggiare i substrati sensibili |

Pronto a integrare la deposizione precisa di film sottili nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per la fabbricazione di materiali all'avanguardia. Che tu stia sviluppando semiconduttori di nuova generazione, rivestimenti durevoli o nanomateriali innovativi, le nostre soluzioni CVD offrono la precisione e l'affidabilità che la tua ricerca richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori