Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo di fabbricazione per far crescere film solidi estremamente sottili e di alta qualità su una superficie. Nella fabbricazione dei semiconduttori, questo comporta l'introduzione di gas reattivi accuratamente selezionati in una camera a vuoto contenente wafer di silicio. Questi gas subiscono una reazione chimica controllata, depositando un nuovo strato solido che diventa un elemento costitutivo fondamentale del microchip finale.

Comprendere la deposizione chimica da vapore non significa solo rivestire una superficie; significa capire come vengono costruite le città microscopiche e multistrato all'interno di un chip per computer, strato dopo strato preciso, trasformando il gas in materiale solido.

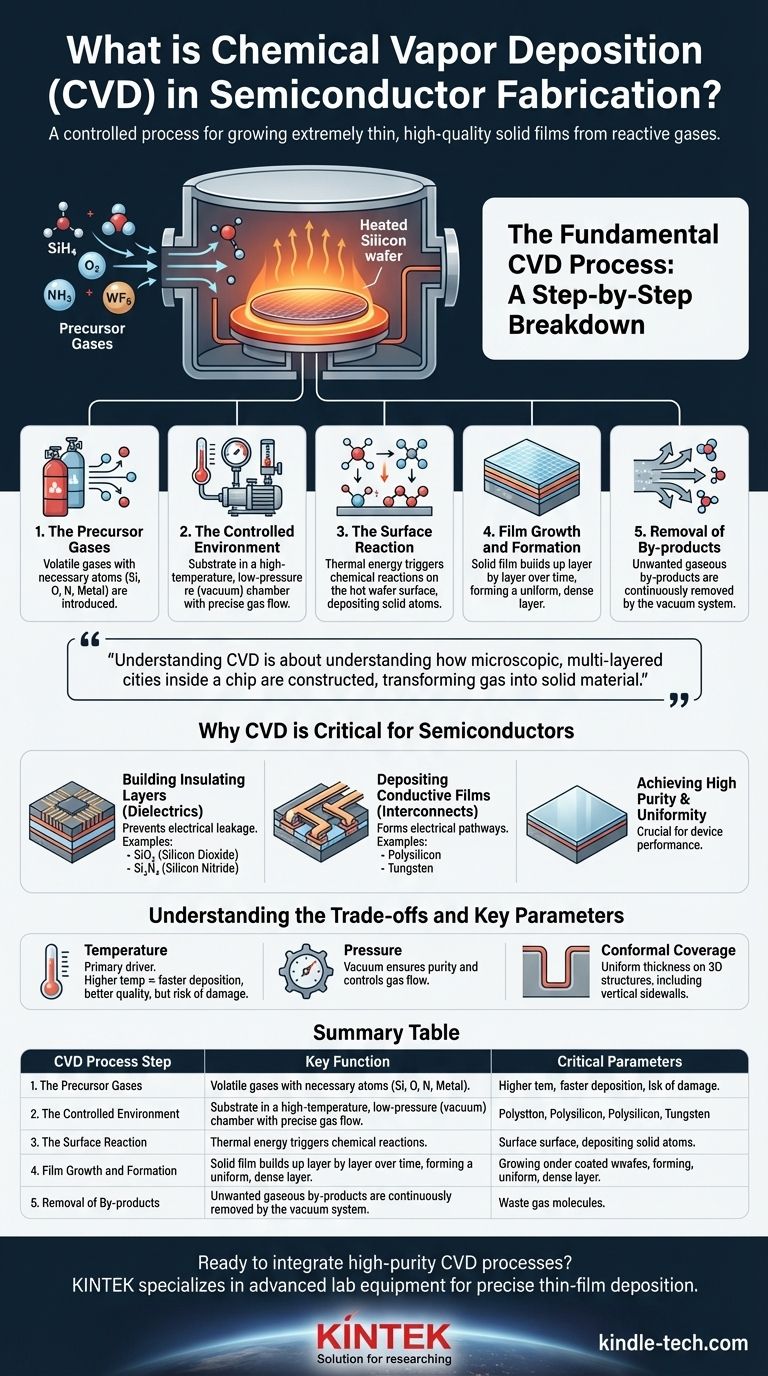

Il Processo CVD Fondamentale: Una Ripartizione Passo Dopo Passo

Per comprendere veramente la CVD, è meglio visualizzarla come un processo di costruzione controllato ad alta temperatura in cui i materiali da costruzione arrivano sotto forma di gas.

I Gas Precursori

Il processo inizia con uno o più gas volatili, noti come precursori. Questi gas sono scelti specificamente perché contengono gli atomi necessari per il film finale (ad esempio, silicio, ossigeno, azoto o un metallo).

L'Ambiente Controllato

Il wafer di silicio, o substrato, viene posizionato all'interno di una camera di reazione. L'ambiente di questa camera è strettamente controllato per tre variabili chiave: alta temperatura, bassa pressione (vuoto) e una precisa velocità di flusso del gas.

La Reazione Superficiale

Quando i gas precursori fluiscono sul substrato riscaldato, l'energia termica innesca una reazione chimica. I gas si decompongono o reagiscono tra loro direttamente sulla superficie calda del wafer.

Questa reazione fa sì che gli atomi desiderati "precipitino" dal loro stato gassoso e si leghino saldamente al substrato, formando un nuovo strato solido.

Crescita e Formazione del Film

Questo processo di deposizione non è istantaneo. Il film solido si accumula nel tempo, spesso atomo per atomo, crescendo in uno strato uniforme e denso su tutto il wafer. Lo spessore è controllato dalla durata del processo.

Rimozione dei Sottoprodotti

La reazione chimica crea quasi sempre sottoprodotti gassosi indesiderati. Questi prodotti di scarto volatili vengono continuamente rimossi dalla camera dal flusso di gas del sistema a vuoto, lasciando solo il film solido e puro.

Perché la CVD è Fondamentale per i Semiconduttori

La CVD non è solo una delle tante opzioni; è una tecnica essenziale utilizzata ripetutamente durante la fabbricazione di un singolo chip per costruire diverse parti del suo intricato circuito.

Costruire Strati Isolanti

I circuiti richiedono isolanti per impedire la fuoriuscita di corrente elettrica tra i fili. La CVD è il metodo principale per depositare film isolanti di elevata purezza, come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄).

Deposizione di Film Conduttivi

Anche i "fili" che collegano i transistor sono spesso creati utilizzando la CVD. Viene utilizzata per depositare film di polisilicio (una forma di silicio) e vari metalli come il tungsteno, che fungono da percorsi conduttivi nel circuito integrato.

Ottenere Elevata Purezza e Uniformità

Le prestazioni di un dispositivo a semiconduttore dipendono in modo critico dalla qualità dei suoi strati. La CVD consente un controllo eccezionale sulla purezza e sullo spessore del film depositato, garantendo prestazioni coerenti su tutto il wafer.

Comprendere i Compromessi e i Parametri Chiave

Il successo di un processo CVD dipende da un delicato equilibrio di fattori concorrenti. Gli ingegneri devono gestire queste variabili per ottenere il risultato desiderato.

Il Ruolo della Temperatura

La temperatura è il motore principale della reazione chimica. Temperature più elevate generalmente portano a velocità di deposizione più rapide e film di qualità superiore. Tuttavia, un calore eccessivo può danneggiare le delicate strutture già costruite sul chip nei passaggi precedenti.

L'Impatto della Pressione

Operare sotto vuoto è imprescindibile. L'ambiente a vuoto garantisce la purezza rimuovendo le molecole d'aria indesiderate e aiuta a controllare il flusso dei gas precursori. Vengono utilizzate pressioni diverse per influenzare le proprietà finali del film e la sua uniformità di rivestimento sulla superficie.

La Sfida della Copertura Conforme

Man mano che i chip diventano più tridimensionali, una sfida chiave è garantire che il film depositato abbia uno spessore uguale sulle pareti laterali verticali rispetto alle superfici orizzontali. Questa proprietà, nota come conformità, è un parametro critico che la CVD è in grado di controllare in modo univoco.

Fare la Scelta Giusta per il Tuo Obiettivo

Gli obiettivi specifici della tua fase di fabbricazione determinano l'approccio ideale alla CVD.

- Se la tua attenzione principale è creare uno strato isolante impeccabile (dielettrico): Hai bisogno di un processo che garantisca eccezionale uniformità e purezza, poiché anche i difetti microscopici possono causare guasti al circuito.

- Se la tua attenzione principale è formare percorsi conduttivi (interconnessioni): La tua priorità è ottenere un'eccellente adesione allo strato sottostante e le proprietà elettriche precise richieste dal circuito.

- Se la tua attenzione principale è rivestire strutture complesse e tridimensionali: Devi dare priorità a una variante di CVD nota per l'elevata conformità, assicurando che il film abbia uno spessore uguale su tutte le superfici esposte.

In definitiva, padroneggiare la CVD significa padroneggiare la capacità di costruire l'intricata architettura multistrato che definisce l'elettronica moderna.

Tabella Riassuntiva:

| Passaggio del Processo CVD | Funzione Chiave | Parametri Critici |

|---|---|---|

| Gas Precursori | Fornire atomi (es. Si, O, N) per il film | Composizione del gas, purezza |

| Ambiente Controllato | Abilitare la reazione chimica | Temperatura, pressione, velocità di flusso del gas |

| Reazione Superficiale | Decomporre i gas per depositare il film solido | Temperatura del substrato |

| Crescita del Film | Costruire uno strato uniforme e denso | Durata del processo |

| Rimozione dei Sottoprodotti | Mantenere la purezza del film | Efficienza del sistema a vuoto |

Pronto a integrare processi CVD di elevata purezza nella tua fabbricazione di semiconduttori? KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo essenziali per una deposizione di film sottili precisa. Le nostre soluzioni ti aiutano a ottenere i rivestimenti uniformi e conformi critici per i microchip di prossima generazione. Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi specifici di produzione di semiconduttori del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il meccanismo del grafene CVD? Padroneggiare il processo per film di alta qualità e di grandi dimensioni

- Qual è un vantaggio dello sputtering rispetto ai metodi di deposizione sotto vuoto più datati? Controllo superiore per film di materiali complessi

- Cos'è la deposizione a sputtering elettronico? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra sputtering a fascio ionico e sputtering a magnetron? Scegliere la giusta tecnica PVD

- Cos'è il depositione a strati atomici (ALD) di un gas? Ottenere film sottili perfettamente uniformi con precisione atomica

- Come si fa a coltivare il grafene? Scegli il Metodo Giusto per la Tua Applicazione

- Quali sono i pro e i contro della deposizione chimica da fase vapore? Una guida ai rivestimenti a film sottile superiori

- Cos'è la CVD a catalizzatore flottante? Sintesi in fase gassosa continua di nanomateriali