Sebbene il termine sia talvolta usato in modo errato, la deposizione chimica da vapore (CVD) non è il processo principale utilizzato per i rivestimenti moderni dei gioielli. La tecnologia che probabilmente stai cercando è la deposizione fisica da vapore (PVD), un processo che applica un film metallico sottile, durevole e decorativo su un gioiello in un ambiente sottovuoto. Questa distinzione è fondamentale perché il PVD è molto più adatto alle sensibilità termiche e ai requisiti dei materiali dell'industria della gioielleria.

Il principio fondamentale da comprendere è questo: sebbene la tua domanda riguardi la CVD, la tecnologia che effettivamente produce i rivestimenti durevoli e colorati sui gioielli moderni è la deposizione fisica da vapore (PVD). La differenza è che il PVD utilizza metodi fisici per vaporizzare un materiale di rivestimento, mentre la CVD utilizza reazioni chimiche, un processo generalmente meno adatto ai gioielli finiti.

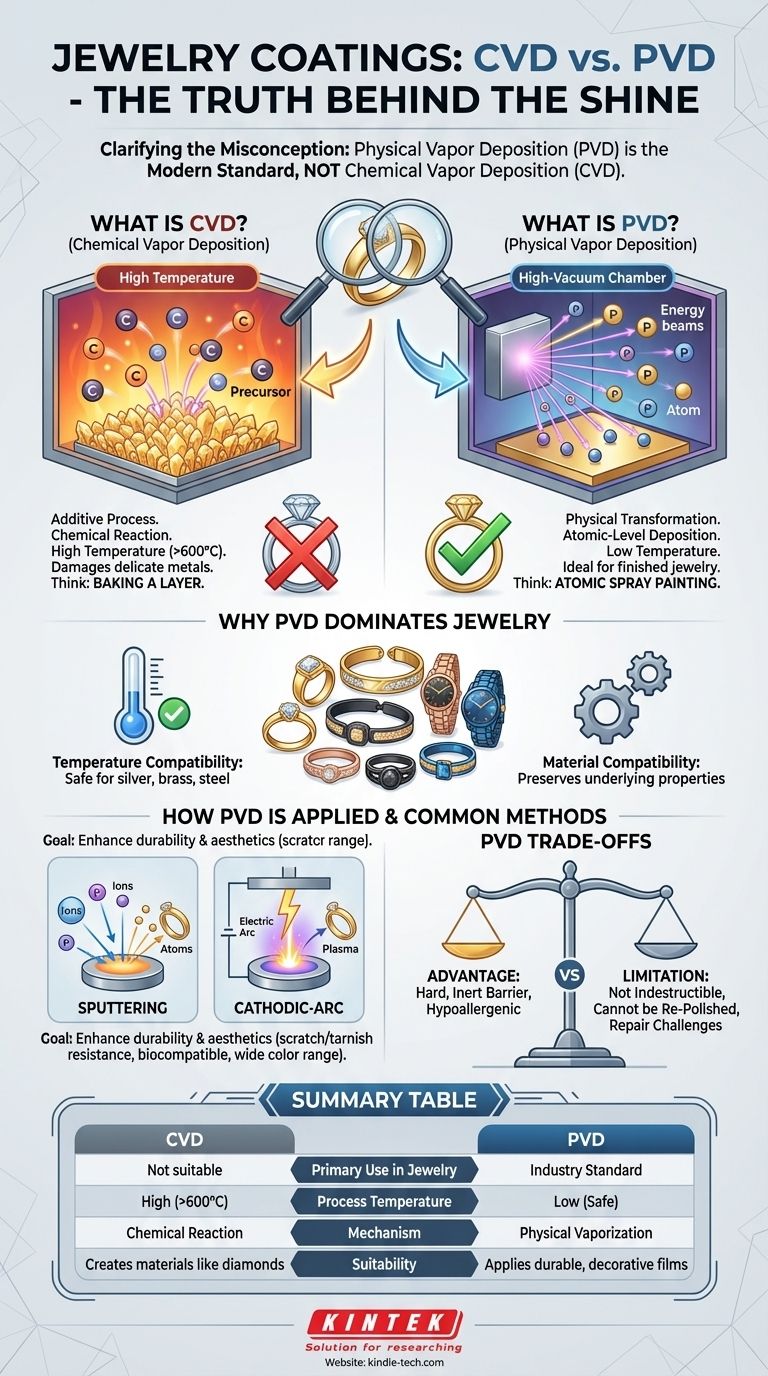

La distinzione fondamentale: CVD vs. PVD

Per capire perché il settore si affida al PVD, dobbiamo prima chiarire la differenza tra queste due potenti tecnologie di rivestimento. Entrambe ottengono un risultato simile, un film sottile, ma attraverso meccanismi completamente diversi.

Cos'è la deposizione chimica da vapore (CVD)?

La CVD è un processo additivo in cui un substrato (l'oggetto da rivestire) viene esposto a uno o più precursori chimici volatili. In una camera di reazione ad alta temperatura, questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il rivestimento solido desiderato.

Pensala come a cuocere uno strato su una superficie. Il calore e l'interazione chimica sono ciò che crea il nuovo film solido. Questo processo è eccezionale per creare materiali ultra-puri e ad alte prestazioni come diamanti sintetici o film semiconduttori.

Cos'è la deposizione fisica da vapore (PVD)?

Il PVD, al contrario, comporta la trasformazione fisica di un materiale di rivestimento solido in vapore, che poi condensa sul substrato. Ciò avviene all'interno di una camera ad alto vuoto, garantendo che il vapore viaggi in linea retta verso l'oggetto target.

Immaginalo come un processo di verniciatura a spruzzo a livello atomico. Un blocco solido del materiale di rivestimento viene bombardato con energia, spazzando via singoli atomi o molecole che poi si depositano come uno strato sottile e uniforme sul gioiello.

Perché il PVD domina nella gioielleria

L'industria della gioielleria utilizza quasi esclusivamente il PVD per due ragioni fondamentali: temperatura e compatibilità dei materiali.

I processi CVD richiedono spesso temperature molto elevate (spesso >600°C) per innescare le reazioni chimiche necessarie. Queste temperature danneggerebbero o distruggerebbero la maggior parte dei metalli utilizzati nella gioielleria, come l'argento sterling, l'ottone o persino l'acciaio inossidabile.

Il PVD, d'altra parte, può essere eseguito a temperature molto più basse. Ciò lo rende ideale per rivestire gioielli finiti, spesso delicati, senza alterare le proprietà del metallo sottostante.

Come viene applicato il PVD nell'industria della gioielleria

L'obiettivo dell'utilizzo del PVD sui gioielli è migliorarne sia la durata che le possibilità estetiche, ben oltre ciò che i metalli tradizionali possono offrire.

L'obiettivo: durata ed estetica

Un rivestimento PVD, sebbene spesso spesso solo pochi micron, crea una barriera superficiale estremamente dura e inerte. Questo strato aumenta drasticamente la resistenza a graffi, abrasioni e appannamento.

Inoltre, il PVD consente ai produttori di applicare un'ampia gamma di colori. Utilizzando materiali come il nitruro di titanio o il nitruro di zirconio, possono creare finiture che imitano perfettamente l'oro giallo, l'oro rosa o produrre colori moderni come nero, cioccolato o blu su una base durevole ed economica come l'acciaio inossidabile.

Metodi PVD comuni

Come notano i riferimenti, vengono utilizzati due metodi PVD principali per i rivestimenti decorativi:

- Sputtering: In questo processo, il materiale di rivestimento solido (il "bersaglio") viene bombardato con ioni ad alta energia, che sbattono fisicamente gli atomi dalla sua superficie. Questi atomi "sputtered" viaggiano attraverso il vuoto e si depositano sul gioiello.

- Arco catodico: Questo metodo utilizza un arco elettrico ad alta corrente per colpire il materiale bersaglio, creando un punto minuscolo e intensamente caldo. Questo vaporizza il materiale in un plasma altamente ionizzato, che viene quindi guidato verso il gioiello per formare un rivestimento eccezionalmente denso e ben aderente.

Comprendere i compromessi dei rivestimenti PVD

Sebbene il PVD sia una tecnologia superiore per questa applicazione, è essenziale affrontarla con una chiara comprensione dei suoi punti di forza e dei suoi limiti.

Il vantaggio: una barriera dura e inerte

Il vantaggio principale è la durata. Un rivestimento PVD è significativamente più duro della tradizionale galvanica. È anche biocompatibile e ipoallergenico, poiché sigilla il metallo di base (che potrebbe contenere nichel) dal contatto con la pelle.

Il limite: è ancora un rivestimento

Il PVD è incredibilmente resistente, ma non è indistruttibile. Un solco o un graffio profondo causato da un oggetto duro e affilato può penetrare il rivestimento ed esporre il metallo di base sottostante.

A differenza dei gioielli in oro massiccio, un pezzo rivestito in PVD non può essere ri-lucidato per rimuovere i graffi, poiché ciò rimuoverebbe il rivestimento colorato stesso.

La sfida: riparazione e ridimensionamento

Allo stesso modo, i lavori di riparazione standard della gioielleria, come la saldatura per ridimensionare un anello, generalmente non sono possibili su un articolo rivestito in PVD. Il calore della torcia di un gioielliere distruggerebbe il rivestimento e non può essere facilmente riapplicato al di fuori di una struttura industriale specializzata.

Come valutare i gioielli rivestiti

Comprendere la tecnologia alla base della finitura ti consente di fare una scelta informata in base alle tue esigenze specifiche.

- Se la tua priorità principale è la durata per l'uso quotidiano: Cerca gioielli che dichiarino esplicitamente di utilizzare un rivestimento PVD, specialmente su un metallo di base resistente come l'acciaio inossidabile o il titanio.

- Se la tua priorità principale è ottenere un colore moderno specifico: Il PVD è la tecnologia superiore per ottenere colori ricchi e duraturi come il nero, il blu o un tono di oro rosa uniforme che non si appanna.

- Se la tua priorità principale è il valore a lungo termine e la riparabilità: Scegli metalli preziosi massicci come oro o platino, poiché possono essere lucidati, riparati e ridimensionati durante tutto il loro ciclo di vita.

Conoscendo la differenza tra il processo e la promessa, puoi scegliere gioielli che si allineano veramente con le tue aspettative sia di bellezza che di prestazioni.

Tabella riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Uso principale nella gioielleria | Non adatto per gioielli finiti | Standard industriale per i rivestimenti |

| Temperatura del processo | Alta (>600°C) | Bassa (sicura per i gioielli) |

| Meccanismo | Reazione chimica e decomposizione | Vaporizzazione fisica e deposizione |

| Idoneità | Crea materiali (es. diamanti) | Applica film durevoli e decorativi |

Migliora la tua produzione di gioielli con soluzioni PVD professionali da KINTEK!

Stai cercando di migliorare la durata, la varietà di colori e l'attrattiva estetica dei tuoi gioielli? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi PVD all'avanguardia su misura per l'industria della gioielleria. La nostra tecnologia garantisce un rivestimento duro, resistente ai graffi e anti-appannamento che eleva la qualità del tuo prodotto e la soddisfazione del cliente.

Lascia che ti aiutiamo a ottenere finiture uniformi e vibranti su metalli come acciaio inossidabile, titanio e altro ancora, mantenendo l'integrità dei tuoi delicati articoli di gioielleria.

Contattaci oggi stesso per scoprire come le nostre soluzioni PVD possono trasformare la tua linea di gioielli!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni