Nella sua essenza, un forno di calcinazione è un forno industriale ad alta temperatura che riscalda un materiale solido a una temperatura precisa appena al di sotto del suo punto di fusione. Questo riscaldamento controllato non è inteso a liquefare il materiale, ma piuttosto a indurre un cambiamento chimico o fisico, come la decomposizione termica o la rimozione di una frazione volatile.

Lo scopo fondamentale di un forno di calcinazione non è semplicemente riscaldare una sostanza, ma alterarne fondamentalmente la natura. Applicando attentamente il calore senza fondere, questi forni eliminano l'umidità, scompongono i composti chimici e purificano i materiali per uso industriale.

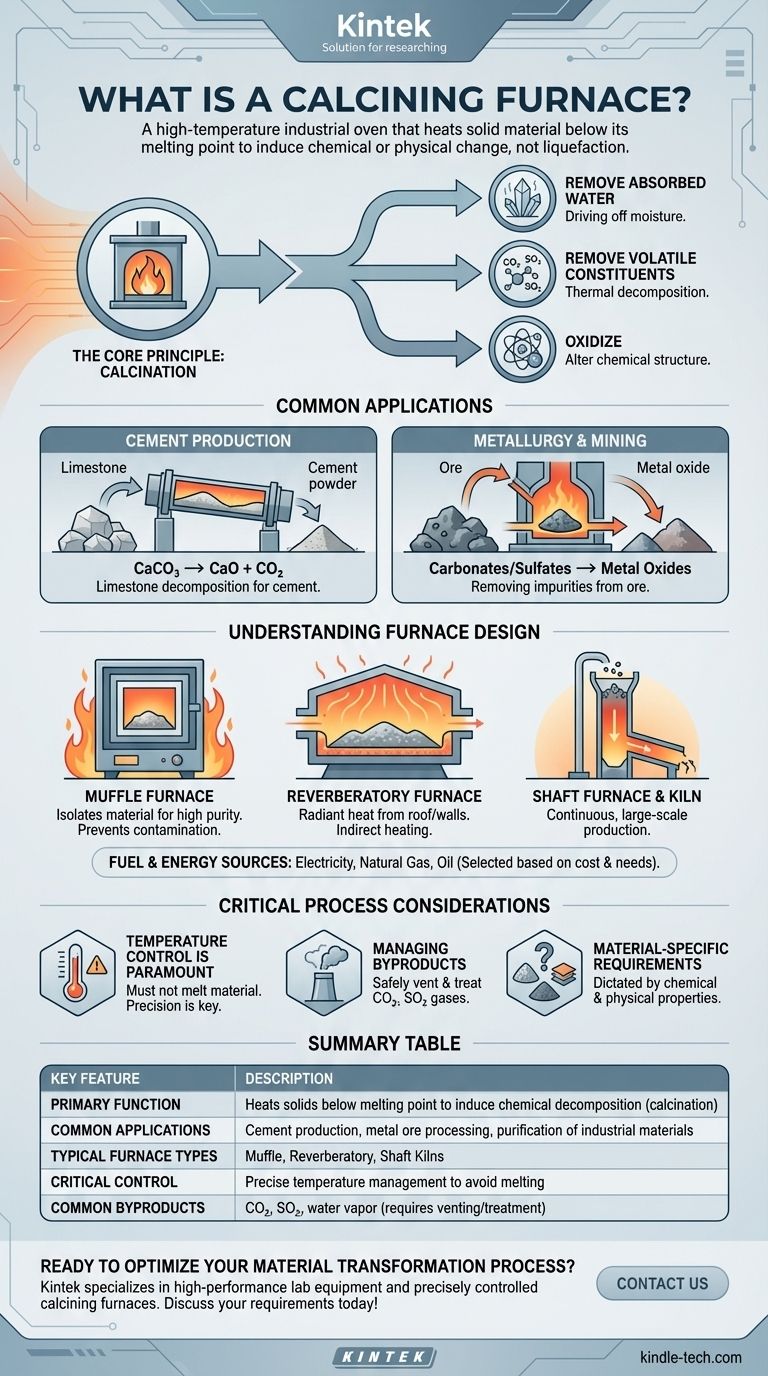

Il Principio Fondamentale della Calcinazione

Cos'è la Calcinazione?

La calcinazione è un processo di trattamento termico applicato a minerali e altri materiali solidi. La caratteristica distintiva è il riscaldamento della sostanza a una temperatura elevata, rimanendo però al di sotto del suo punto di fusione.

Ciò innesca la "decomposizione termica", dove il calore da solo scompone la struttura chimica del materiale.

Obiettivi Chiave del Processo

L'obiettivo della calcinazione è tipicamente uno dei seguenti tre risultati:

- Rimozione dell'acqua assorbita (eliminazione dell'umidità "libera" o legata al cristallo).

- Rimozione di costituenti volatili come anidride carbonica (CO₂) o anidride solforosa (SO₂).

- Ossidazione di una parte o della totalità della sostanza.

Applicazioni Comuni Tra i Settori

Produzione di Cemento

L'uso più diffuso della calcinazione è nella produzione di cemento. In questo processo, un forno o un forno di calcinazione riscalda il calcare (carbonato di calcio, CaCO₃).

Il calore decompone il calcare in ossido di calcio (CaO), noto anche come calce viva, e rilascia gas anidride carbonica. Questo ossido di calcio è l'ingrediente principale del cemento.

Metallurgia e Estrazione Mineraria

La calcinazione è una fase fondamentale nell'estrazione di metalli da alcuni minerali. Ad esempio, i minerali estratti come carbonati o solfati vengono riscaldati in un forno.

Questo processo rimuove il gruppo carbonato o solfato, lasciando un ossido metallico che può essere più facilmente ridotto al metallo puro.

Comprendere la Progettazione del Forno

Configurazioni Comuni dei Forni

Sebbene i design varino in base al materiale specifico e al risultato desiderato, la maggior parte dei forni di calcinazione rientra in una delle tre categorie:

- Forni a Muffola: Questi isolano il materiale dal combustibile e dai sottoprodotti della combustione, ideali per processi che richiedono elevata purezza.

- Forni a Riverbero: Il calore viene irradiato dal tetto e dalle pareti sul materiale, consentendo un riscaldamento indiretto.

- Forni a Pozzo e Forni Rotativi (Kilns): Il materiale viene immesso dall'alto di una camera verticale e riscaldato mentre scende, spesso utilizzato per la produzione continua su larga scala.

Fonti di Combustibile ed Energia

La fonte di energia per un forno di calcinazione viene selezionata in base ai requisiti dell'applicazione, al costo e alla disponibilità. I combustibili comuni includono elettricità, gas naturale e olio.

Considerazioni Critiche sul Processo

Il Controllo della Temperatura è Fondamentale

L'intero processo dipende da una gestione precisa della temperatura. Il surriscaldamento del materiale oltre il suo punto di fusione annullerebbe lo scopo della calcinazione, risultando in una massa fusa e inutilizzabile anziché una polvere o un solido decomposto.

Gestione dei Sottoprodotti

Il processo di decomposizione rilascia volumi significativi di gas, come CO₂ o SO₂. Un sistema di forno progettato correttamente deve prevedere disposizioni per lo sfiato sicuro e, ove necessario, il trattamento di questi sottoprodotti gassosi.

Requisiti Specifici del Materiale

La temperatura esatta e la durata del processo di calcinazione sono dettate interamente dalle proprietà chimiche e fisiche del materiale trattato. Ciò che funziona per il calcare non funzionerà per un minerale metallico.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere l'obiettivo finale è fondamentale per selezionare l'approccio corretto.

- Se il tuo obiettivo principale è la produzione di materie prime sfuse (es. cemento): Un sistema a alimentazione continua come un forno a pozzo è progettato per l'elevato volume e l'efficienza di cui hai bisogno.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta purezza: Un forno a muffola è la scelta ideale in quanto previene la contaminazione dalla combustione del combustibile.

- Se il tuo obiettivo principale è estrarre un metallo specifico dal minerale: Il tipo di forno e il profilo di temperatura devono essere abbinati con precisione alla composizione chimica del minerale.

In definitiva, padroneggiare la calcinazione significa utilizzare il calore controllato per trasformare la chimica di un materiale, non solo la sua temperatura.

Tabella Riassuntiva:

| Caratteristica Chiave | Descrizione |

|---|---|

| Funzione Primaria | Riscalda i solidi al di sotto del punto di fusione per indurre la decomposizione chimica (calcinazione) |

| Applicazioni Comuni | Produzione di cemento, lavorazione di minerali metallici, purificazione di materiali industriali |

| Tipi di Forno Tipici | A muffola, a riverbero, forni a pozzo |

| Parametro di Controllo Critico | Gestione precisa della temperatura per evitare la fusione |

| Sottoprodotti Comuni | CO₂, SO₂, vapore acqueo (richiede sfiato/trattamento) |

Pronto a ottimizzare il tuo processo di trasformazione dei materiali? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni di calcinazione a controllo preciso per cemento, metallurgia e applicazioni ad alta purezza. I nostri esperti ti aiuteranno a selezionare la configurazione ideale del forno, sia che tu abbia bisogno di forni a muffola privi di contaminazione per la purezza, sia di forni continui per la produzione di massa. Contattaci oggi per discutere le tue specifiche esigenze di calcinazione e migliorare la tua efficienza operativa!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua