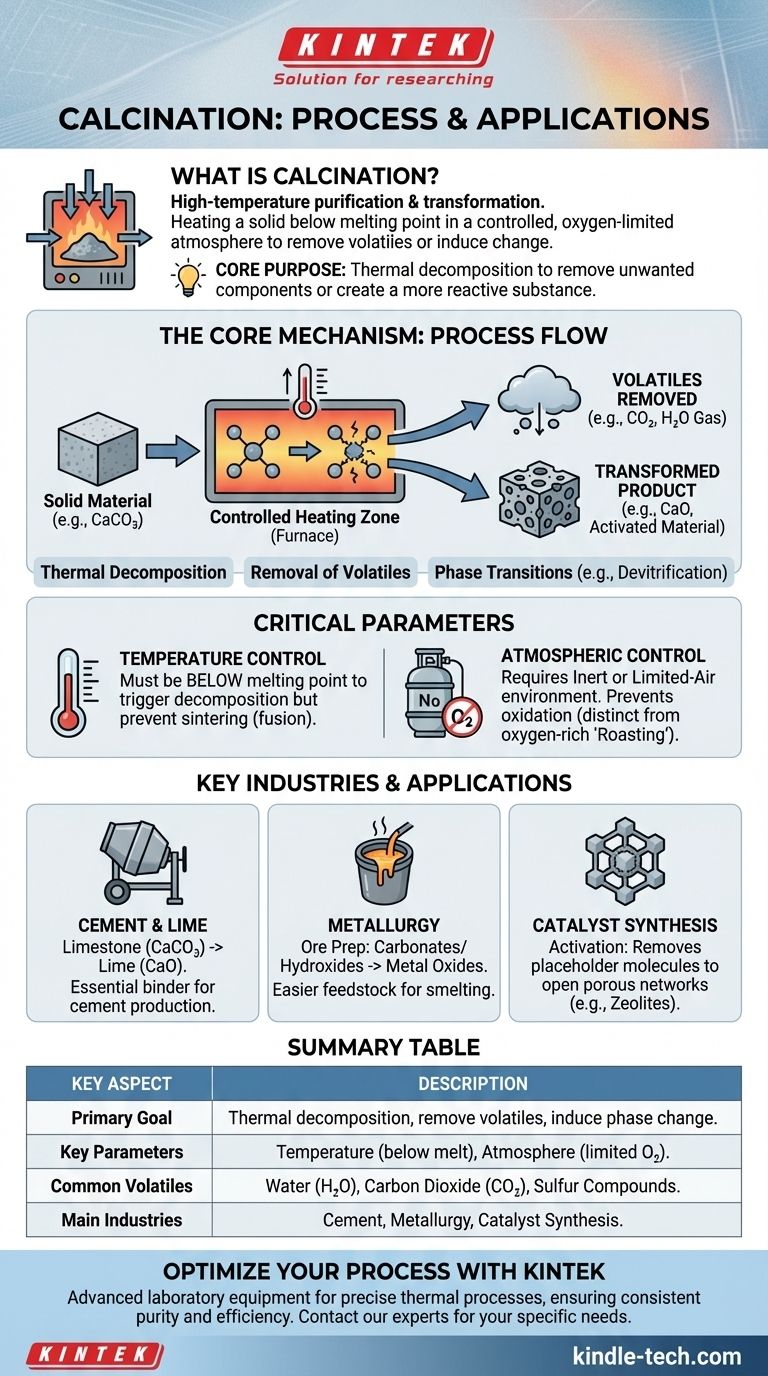

In sostanza, la calcinazione è un processo di purificazione e trasformazione ad alta temperatura. Implica il riscaldamento di un materiale solido a una temperatura appena inferiore al suo punto di fusione in un'atmosfera controllata con poca o nessuna presenza di ossigeno. Questo calore intenso allontana le sostanze volatili come acqua e anidride carbonica, causando la decomposizione o il cambiamento della struttura chimica del materiale, rendendolo più adatto per il suo successivo uso industriale.

Lo scopo principale della calcinazione non è semplicemente riscaldare un materiale, ma indurre un cambiamento chimico o fisico specifico. È un metodo di decomposizione termica, progettato per rimuovere componenti indesiderati o creare una sostanza più reattiva.

Il Meccanismo Fondamentale: Cosa Succede Durante la Calcinazione?

La calcinazione raggiunge i suoi risultati manipolando attentamente il calore e l'atmosfera per scomporre un composto in forme più semplici e utili.

Decomposizione Termica

Il meccanismo primario è la decomposizione termica. Il calore applicato fornisce energia sufficiente per rompere i legami chimici all'interno di un composto, facendolo separare in due o più prodotti.

Un classico esempio è la produzione di calce dal calcare. Quando il carbonato di calcio (CaCO₃) viene riscaldato, si decompone in ossido di calcio (CaO, o calce) e rilascia anidride carbonica (CO₂).

Rimozione dei Volatili

Questa decomposizione è spesso utilizzata per allontanare le sostanze volatili. Queste sono parti del composto che possono facilmente trasformarsi in gas quando riscaldate.

I volatili comuni rimossi durante la calcinazione includono l'acqua dai minerali idrati (disidratazione), l'anidride carbonica dai carbonati e i composti di zolfo da alcuni minerali. Il risultato è un materiale solido più concentrato o purificato.

Induzione di Transizioni di Fase

In applicazioni più avanzate, la calcinazione viene utilizzata non per decomporre un materiale ma per cambiarne la struttura interna. Questo è chiamato transizione di fase.

Riscaldando attentamente una sostanza come il vetro, la sua struttura atomica disordinata può essere riorganizzata in uno stato cristallino più ordinato (un processo chiamato devetrificazione), alterandone le proprietà fisiche.

Comprendere i Parametri Critici

Il successo della calcinazione dipende dal controllo preciso di due variabili chiave: temperatura e atmosfera. Sbagliare una delle due cambia radicalmente il risultato.

Controllo della Temperatura

Il materiale deve essere riscaldato a una temperatura sufficientemente alta da innescare la decomposizione ma inferiore al suo punto di fusione.

Se la temperatura è troppo bassa, la reazione non avverrà. Se è troppo alta e il materiale si fonde o si sinterizza, si ottiene una massa solida e vetrosa (sinterizzazione) invece del desiderato solido poroso o polvere fine.

Controllo Atmosferico

La calcinazione è definita dall'uso di un'atmosfera inerte o con aria limitata. Questo è fondamentale per prevenire reazioni secondarie indesiderate, principalmente l'ossidazione.

Se lo stesso processo fosse eseguito in un ambiente ricco di ossigeno, sarebbe chiamato tostatura. La tostatura viene utilizzata quando l'obiettivo è aggiungere ossigeno a un composto (ad esempio, convertire i minerali solfidici in ossidi), mentre la calcinazione viene utilizzata per allontanare i componenti senza aggiungere ossigeno.

Applicazioni Chiave in Diverse Industrie

La calcinazione è un processo fondamentale in diverse importanti industrie pesanti grazie alla sua efficacia e relativa semplicità.

Produzione di Cemento e Calce

Questa è l'applicazione più comune. L'industria globale del cemento si basa sulla calcinazione del calcare per produrre calce, l'ingrediente reattivo primario in tutto il cemento moderno.

Metallurgia e Lavorazione dei Minerali

In metallurgia, la calcinazione è una fase preparatoria. Converte i minerali metallici, come carbonati e idrossidi, nelle loro forme ossidate. Gli ossidi metallici sono molto più facili da lavorare in un forno per estrarre il metallo puro.

Sintesi di Catalizzatori e Zeoliti

Nella produzione di prodotti chimici speciali, la calcinazione viene utilizzata per attivare i materiali. Ad esempio, può rimuovere le molecole di riempimento dalla struttura cristallina di una zeolite, aprendo la rete porosa che la rende un potente catalizzatore.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come viene applicata la calcinazione dipende dal contesto industriale.

- Se il tuo obiettivo principale è la chimica di base: Pensa alla calcinazione come decomposizione termica – usare il calore per scomporre un composto e allontanare un gas.

- Se il tuo obiettivo principale è l'ingegneria civile: Considera la calcinazione come il passaggio essenziale che trasforma la roccia inerte (calcare) nel legante chimicamente reattivo (calce) per il cemento.

- Se il tuo obiettivo principale è la metallurgia: Vedi la calcinazione come un cruciale passaggio di raffinazione che prepara il minerale convertendolo in un ossido metallico, la materia prima ideale per la fusione.

Padroneggiare questo processo fondamentale è la chiave per comprendere una vasta gamma di trasformazioni chimiche industriali.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Decomposizione termica per rimuovere i volatili o indurre un cambiamento di fase. |

| Parametri Chiave | Temperatura (sotto il punto di fusione) e atmosfera (ossigeno limitato). |

| Volatili Comuni Rimossi | Acqua (H₂O), Anidride Carbonica (CO₂), Composti di Zolfo. |

| Principali Industrie | Produzione di Cemento, Metallurgia, Sintesi di Catalizzatori. |

Ottimizza i Tuoi Processi Industriali con KINTEK

La calcinazione è un passaggio critico per la produzione di materiali di alta qualità. Che tu stia sviluppando nuovi catalizzatori, lavorando minerali o producendo cemento, disporre dell'attrezzatura giusta è essenziale per un controllo preciso della temperatura e dell'atmosfera.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo progettati per processi termici esigenti. Le nostre soluzioni ti aiutano a ottenere risultati coerenti e affidabili, migliorando la purezza del prodotto e l'efficienza del processo.

Pronto a migliorare il tuo processo di calcinazione? Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua