In sostanza, un forno di bruciatura è un forno specializzato ad alta temperatura progettato per un unico compito critico: eliminare completamente un materiale modello, come cera o resina stampata in 3D, da uno stampo a cera persa. Questo processo, noto come "ciclo di bruciatura", crea una cavità perfetta e vuota all'interno dello stampo, che è quindi pronta per essere riempita con metallo fuso o altri materiali durante la fusione.

Lo scopo principale di un forno di bruciatura non è semplicemente generare calore, ma eseguire un programma di riscaldamento controllato con precisione. Ciò garantisce che lo stampo a cera persa sia perfettamente preparato – pulito, intatto e alla temperatura corretta – per una fusione di successo, riducendo al minimo lo spreco di materiale e i fallimenti di produzione.

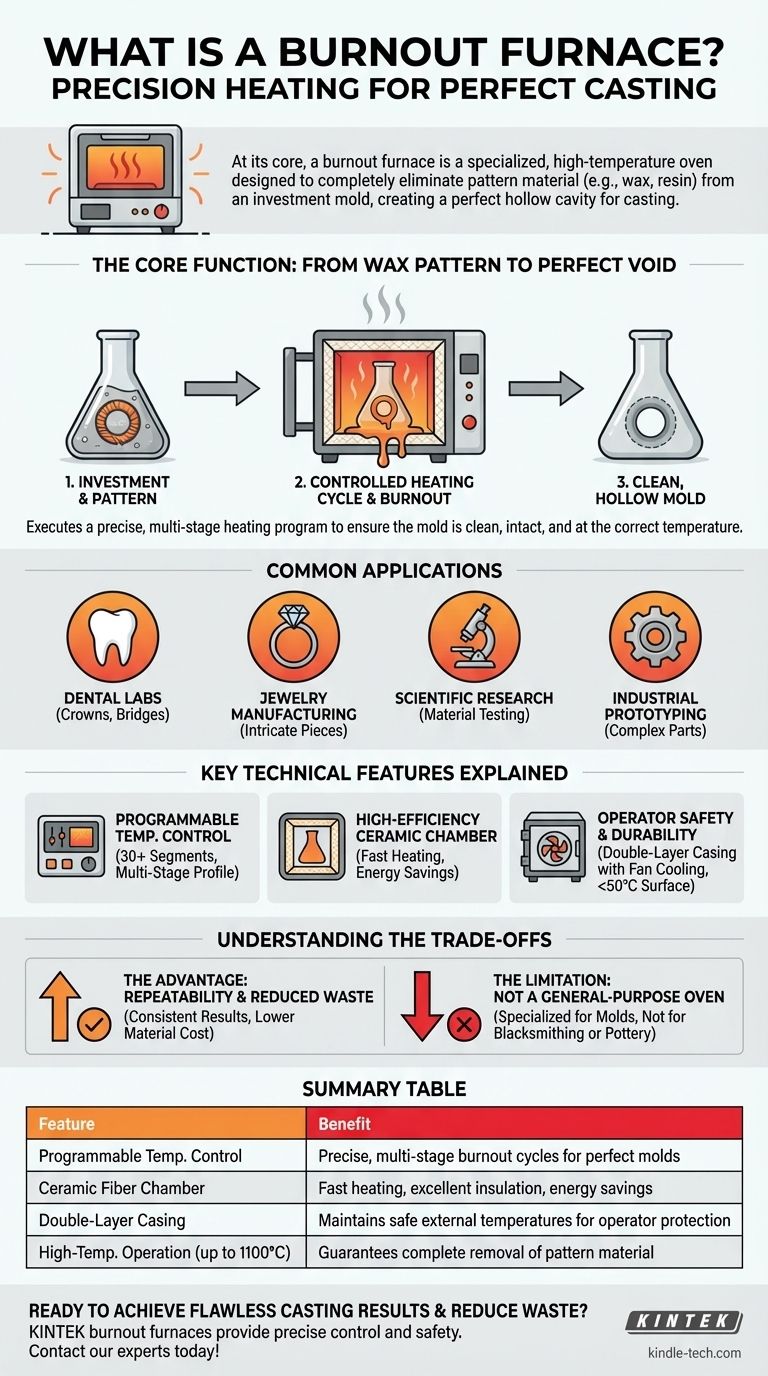

La Funzione Principale: Dal Modello in Cera al Vuoto Perfetto

Un forno di bruciatura è il cuore del processo di fusione a cera persa, noto anche come fusione "a cera persa". Comprendere la sua funzione è fondamentale per apprezzarne il design.

Cosa Significa Realmente "Bruciatura"

Il processo inizia con un modello (ad esempio, un modello in cera di un anello o di una corona dentale) che è circondato da una sospensione ceramica liquida chiamata "investimento". Una volta che l'investimento si indurisce, l'intero assemblaggio, chiamato cilindro, viene posto nel forno di bruciatura.

Il forno esegue quindi un ciclo di riscaldamento attentamente programmato. Nelle fasi iniziali, la cera si scioglie e fuoriesce. Man mano che la temperatura sale, qualsiasi cera o resina residua viene completamente vaporizzata e bruciata, non lasciando assolutamente alcun residuo.

Perché la Precisione è Fondamentale

Il successo della fusione finale dipende interamente dalla perfezione del ciclo di bruciatura. Il forno deve fornire una temperatura uniforme e un controllo stabile in tutta la camera.

Se riscaldata troppo rapidamente, la cera in espansione può rompere lo stampo a cera persa, portando a una fusione fallita. Se la temperatura finale non è abbastanza alta o prolungata, possono rimanere residui, causando difetti nel prodotto finale.

Applicazioni Comuni

I forni di bruciatura sono indispensabili nei campi che richiedono parti fuse di alta precisione. Ciò include:

- Laboratori Dentali: Per la creazione di corone, ponti e strutture per protesi parziali.

- Produzione di Gioielli: Per la fusione di anelli, pendenti e altri pezzi intricati in metalli preziosi.

- Ricerca Scientifica: Per test sui materiali e creazione di attrezzature di laboratorio personalizzate.

- Prototipazione Industriale: Per la produzione di piccole e complesse parti metalliche.

Caratteristiche Tecniche Chiave Spiegate

I moderni forni di bruciatura sono progettati per precisione, efficienza e sicurezza. Le loro caratteristiche non sono arbitrarie; ognuna risolve un problema specifico nel processo di fusione.

Controllo della Temperatura Programmabile

Questi forni spesso presentano 30 o più segmenti programmabili. Questo non è per comodità; è essenziale per creare un profilo di riscaldamento a più stadi. Un programma tipico include una lenta rampa iniziale per sciogliere la cera, una sosta per consentirne il drenaggio, una rampa più veloce a temperatura elevata per la bruciatura e una sosta finale per preparare lo stampo per la fusione.

Camera ad Alta Efficienza

L'uso di una camera del forno in fibra ceramica è una scelta di design critica. Questo materiale leggero consente velocità di riscaldamento molto elevate e ha eccellenti proprietà isolanti.

Ciò si traduce direttamente in tempi di ciclo più brevi e significativi risparmi energetici, riducendo il costo complessivo di produzione.

Sicurezza dell'Operatore e Durata

La sicurezza è una preoccupazione primaria quando si lavora con temperature fino a 1100°C (2012°F). I forni di alta qualità presentano un rivestimento in acciaio a doppio strato con raffreddamento a ventola.

Questo sistema dissipa attivamente il calore, garantendo che la superficie esterna del forno rimanga al di sotto dei 50°C (122°F), proteggendo gli operatori dalle ustioni e creando un ambiente di lavoro più sicuro. Questo design contribuisce anche alla lunga durata dell'attrezzatura.

Comprendere i Compromessi

Sebbene altamente efficace, è importante comprendere il ruolo e i limiti di questa attrezzatura specializzata.

Il Vantaggio: Ripetibilità e Riduzione degli Sprechi

Il vantaggio principale di un forno di bruciatura di qualità è la coerenza. Eseguendo perfettamente il ciclo di bruciatura ogni volta, riduce drasticamente il tasso di fusioni fallite.

Ciò riduce direttamente lo spreco di materiale (sia l'investimento che il metallo di fusione finale) e abbassa il costo complessivo di produzione.

La Limitazione: Non un Forno per Uso Generale

Un forno di bruciatura è uno specialista, non un generalista. Il suo profilo di riscaldamento e i sistemi di controllo sono ottimizzati per la preparazione di stampi a cera persa.

Generalmente non è adatto per altri compiti ad alta temperatura come la forgiatura, il trattamento termico su larga scala o la cottura della ceramica, che hanno requisiti atmosferici e di riscaldamento diversi. Usarlo per scopi non intenzionali può essere inefficiente e produrre scarsi risultati.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno richiede di abbinare le sue capacità alla tua specifica applicazione.

- Se il tuo focus principale è la fusione intricata di denti o gioielli: Dai priorità a un forno con controlli programmabili multistadio altamente precisi per proteggere gli stampi delicati e garantire una finitura superficiale impeccabile.

- Se il tuo focus principale è la produzione su piccola scala o la prototipazione: Cerca un modello con eccellente efficienza energetica e uniformità di temperatura documentata per minimizzare i costi operativi e garantire la coerenza tra le parti.

- Se il tuo focus principale è la ricerca scientifica: Seleziona un forno con precisione di temperatura certificata e un ampio intervallo operativo per garantire dati sperimentali ripetibili e affidabili.

In definitiva, un forno di bruciatura è la pietra angolare di qualsiasi flusso di lavoro di fusione a cera persa di precisione.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Controllo della Temperatura Programmabile | Garantisce cicli di bruciatura precisi e multistadio per stampi perfetti |

| Camera in Fibra Ceramica | Fornisce riscaldamento rapido, eccellente isolamento e risparmio energetico |

| Rivestimento in Acciaio a Doppio Strato con Raffreddamento | Mantiene temperature esterne sicure per la protezione dell'operatore |

| Funzionamento ad Alta Temperatura (fino a 1100°C) | Garantisce la rimozione completa del materiale del modello senza residui |

Pronto a ottenere risultati di fusione impeccabili e ridurre gli sprechi di materiale?

Un forno di bruciatura KINTEK offre il controllo preciso della temperatura, il riscaldamento uniforme e le robuste caratteristiche di sicurezza essenziali per il successo nei laboratori dentali, nella produzione di gioielli e nella ricerca e sviluppo. La nostra attrezzatura da laboratorio specializzata è progettata per offrire la ripetibilità che il tuo processo di fusione di precisione richiede.

Contatta i nostri esperti oggi stesso per trovare il forno di bruciatura perfetto per la tua specifica applicazione e iniziare a ottimizzare il tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- La porcellana ad alta fusione può essere riparata senza distorsione? Sì, con i materiali e le tecniche a bassa fusione corretti.

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?