Alla sua base, la ricottura è un processo di rilassamento controllato per i materiali. È un trattamento termico specifico che comporta il riscaldamento di un materiale a una temperatura designata, il mantenimento a tale temperatura per un certo periodo e quindi il raffreddamento a una velocità controllata, tipicamente lenta. Questo viene fatto per ottenere uno stato più morbido, più duttile e internamente stabile, rendendo il materiale più facile da lavorare e più resistente alla frattura.

La ricottura non mira principalmente a rendere un materiale più resistente; mira a renderlo più lavorabile e stabile. Applicando calore e poi raffreddando lentamente, si ripristina fondamentalmente la struttura interna del materiale, alleviando le tensioni accumulate e rimuovendo la fragilità causata dai precedenti processi di fabbricazione.

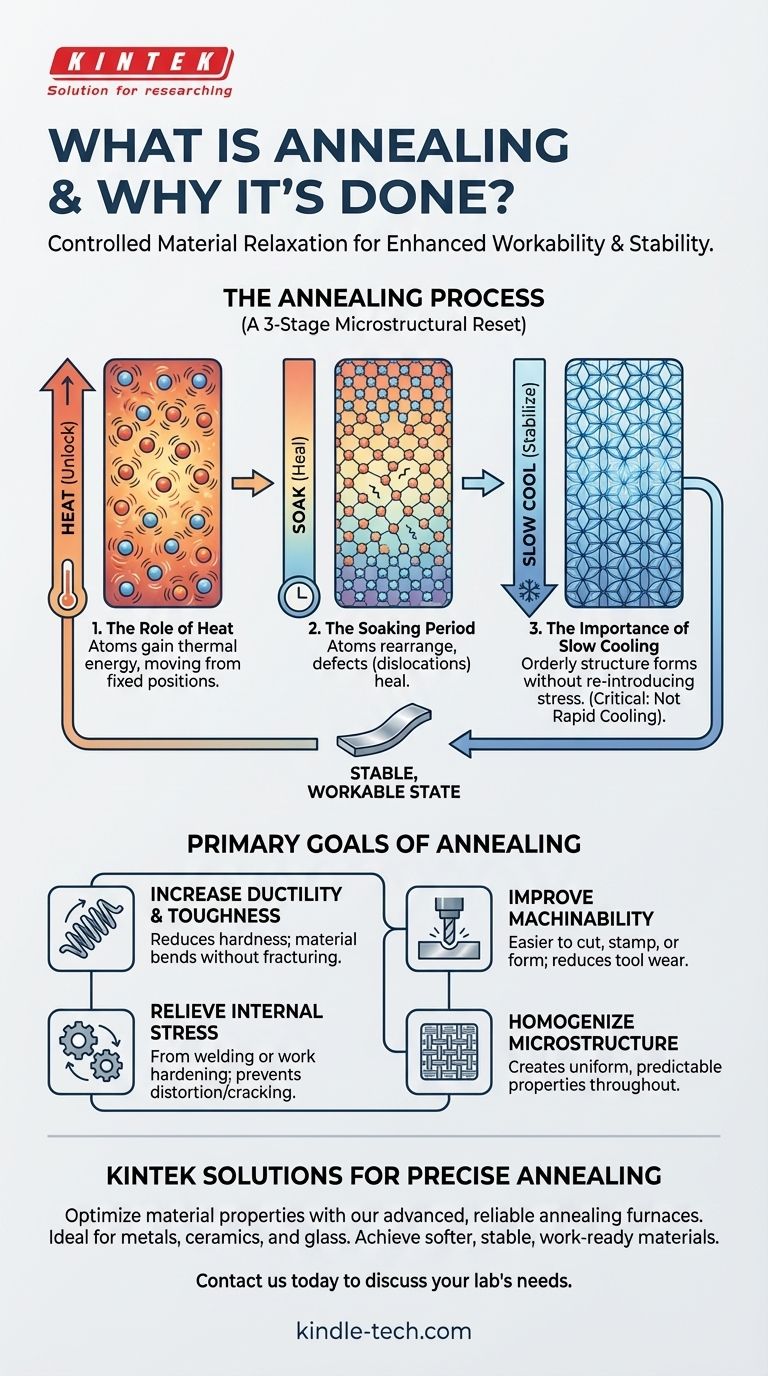

La meccanica della ricottura: un ripristino microstrutturale

La ricottura è un processo preciso, in tre fasi, che altera fondamentalmente la struttura cristallina interna di un materiale per ottenere proprietà più desiderabili.

Il ruolo del calore: sbloccare la struttura cristallina

Quando un materiale viene riscaldato durante la ricottura, i suoi atomi acquisiscono energia termica. Questa energia consente loro di vibrare di più e di muoversi dalle loro posizioni fisse nel reticolo cristallino. La temperatura è sufficientemente alta per consentire questo movimento ma rimane al di sotto del punto di fusione del materiale.

Il periodo di mantenimento: permettere ai difetti di guarire

Il materiale viene quindi mantenuto a questa temperatura elevata, una fase nota come "mantenimento". Durante questo tempo, gli atomi mobili possono riorganizzarsi in uno stato più uniforme e a energia inferiore. Questo processo riduce o elimina le dislocazioni—difetti e irregolarità nella struttura cristallina che sono la causa principale di durezza e fragilità.

L'importanza del raffreddamento lento: bloccare la stabilità

Infine, il materiale viene raffreddato lentamente. Questa velocità lenta è fondamentale perché consente alla nuova, più ordinata struttura cristallina di formarsi senza reintrodurre tensioni interne. Un raffreddamento rapido (tempra) intrappolerebbe il materiale in uno stato disordinato, rendendolo duro e fragile—l'esatto opposto dell'obiettivo della ricottura.

Gli obiettivi primari della ricottura

Ingegneri e produttori eseguono la ricottura per risolvere problemi specifici e preparare i materiali per operazioni successive.

Ridurre la durezza e aumentare la duttilità

La ragione più comune per la ricottura è ammorbidire un materiale. Riducendo le dislocazioni cristalline, la ricottura aumenta la duttilità (la capacità di essere trafilato in un filo o deformato senza fratturarsi) e la tenacità, rendendo il materiale meno soggetto a crepe sotto stress.

Alleviare lo stress interno

Processi come la saldatura, la fusione o l'incrudimento (ad esempio, piegatura o martellatura) creano immense tensioni interne all'interno della struttura di un materiale. Queste tensioni possono portare a guasti prematuri o distorsioni dimensionali nel tempo. La ricottura fornisce un modo controllato per rilasciare questa energia immagazzinata, creando un componente più stabile e prevedibile.

Migliorare la lavorabilità e la formabilità

Un materiale più morbido e duttile è significativamente più facile da lavorare, tagliare, stampare o piegare. La ricottura di un pezzo prima di queste operazioni riduce l'usura degli utensili, migliora la finitura superficiale e consente una lavorazione a freddo più aggressiva senza il rischio di crepe nel materiale.

Omogeneizzare la microstruttura

La ricottura affina la struttura granulare del materiale, rendendola più uniforme e consistente. Questa omogeneizzazione assicura che le proprietà meccaniche siano prevedibili in tutta la parte.

Comprendere le principali varianti e considerazioni

Sebbene il principio sia universale, l'applicazione della ricottura è adattata a materiali specifici e risultati desiderati.

Il compromesso: durezza vs. duttilità

La ricottura è una scelta deliberata per sacrificare la durezza e la resistenza alla trazione in cambio di duttilità e lavorabilità. Per applicazioni che richiedono la massima durezza, verrebbe utilizzato un diverso trattamento termico, come la tempra e il rinvenimento.

Caso speciale: ricottura sotto vuoto

L'esecuzione del processo di ricottura all'interno di un vuoto previene l'ossidazione e la contaminazione superficiale. Questo è cruciale per i materiali in cui la finitura superficiale e la purezza sono critiche, risultando in una parte brillante e pulita che non richiede ulteriore pulizia.

Caso speciale: ricottura a basso idrogeno

Conosciuta anche come "cottura", questa è una specifica ricottura a bassa temperatura progettata per rimuovere l'idrogeno intrappolato dai metalli, in particolare l'acciaio. Questo processo è essenziale per prevenire l'infragilimento da idrogeno, una modalità di guasto catastrofica in cui l'idrogeno provoca la rottura del metallo sotto carico.

Oltre i metalli: ricottura di ceramiche e vetro

I principi della ricottura non sono limitati ai metalli. Anche i componenti in ceramica e vetro vengono ricotti per alleviare le tensioni interne introdotte durante la fabbricazione, il che migliora significativamente la loro resistenza meccanica e la resistenza agli shock termici.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di ricottura dipende interamente da ciò che devi ottenere con il tuo materiale.

- Se il tuo obiettivo principale è preparare un materiale per lavorazioni estese o formatura a freddo: Ricuocilo per massimizzare la duttilità e ridurre la durezza, il che previene l'usura degli utensili e la frattura del materiale durante la lavorazione.

- Se il tuo obiettivo principale è garantire la stabilità a lungo termine di una parte saldata o fortemente lavorata: Utilizza una ricottura di distensione per rimuovere le tensioni interne che potrebbero portare a crepe o distorsioni in servizio.

- Se il tuo obiettivo principale è prevenire l'infragilimento negli acciai ad alta resistenza: Impiega una specifica cottura a bassa temperatura, o 'ricottura a basso idrogeno', per espellere l'idrogeno intrappolato senza alterare significativamente la durezza di base.

In definitiva, la ricottura ti consente di ripristinare le proprietà di un materiale, trasformando un componente fragile e stressato in una base stabile e lavorabile.

Tabella riassuntiva:

| Obiettivo della ricottura | Vantaggio chiave |

|---|---|

| Ridurre la durezza | Aumenta la duttilità e la tenacità |

| Alleviare lo stress interno | Previene crepe e distorsioni |

| Migliorare la lavorabilità | Più facile da tagliare, piegare e formare |

| Omogeneizzare la microstruttura | Crea proprietà del materiale uniformi |

Pronto a ottimizzare le proprietà dei tuoi materiali con una ricottura precisa?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, inclusi forni di ricottura avanzati progettati per affidabilità e controllo esatto della temperatura. Che tu stia lavorando metalli, ceramiche o vetro, le nostre soluzioni ti aiutano a ottenere materiali più morbidi, più stabili e pronti per la lavorazione—migliorando i tuoi risultati di produzione e le prestazioni del prodotto.

Contattaci oggi tramite il nostro modulo di contatto per discutere le tue specifiche esigenze di ricottura e scoprire l'attrezzatura giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura

- Come raffreddare un forno a muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Un forno a muffola è un forno? Una guida al riscaldamento ad alta temperatura vs. bassa temperatura

- Perché la temperatura di fusione della ceramica è più alta di quella della maggior parte dei metalli? Analisi della forza del legame atomico