Nella produzione di semiconduttori, un forno a diffusione verticale è una camera specializzata ad alta temperatura utilizzata per alterare con precisione le proprietà elettriche dei wafer di silicio. Lo fa consentendo la diffusione, un processo in cui gli atomi di impurità, noti come droganti, si muovono da un vapore gassoso nel wafer di silicio solido. Questo passaggio è fondamentale per creare i componenti funzionali, come i transistor, che costituiscono un circuito integrato.

Un forno a diffusione verticale è più di un semplice forno; è un ambiente controllato con precisione, progettato per un'uniformità e una pulizia a livello atomico. Il suo orientamento verticale è una scelta di design critica che minimizza la contaminazione da particelle e migliora la consistenza termica, risolvendo sfide chiave nella produzione di massa di microchip affidabili.

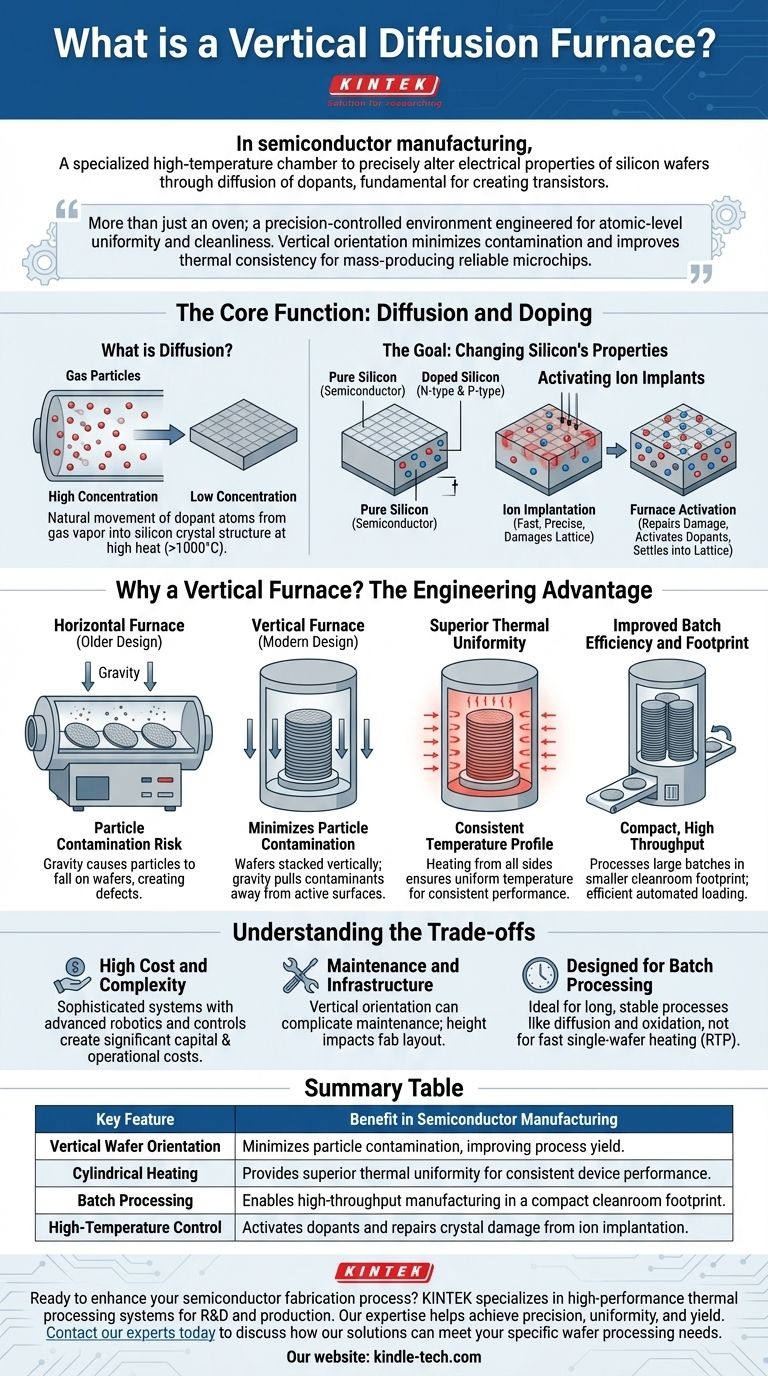

La Funzione Principale: Diffusione e Drogaggio

La diffusione è un processo fondamentale nella fabbricazione dei chip. Il forno crea l'ambiente ad alta temperatura necessario affinché avvenga in modo controllato.

Cos'è la Diffusione?

La diffusione è il movimento naturale delle particelle da un'area ad alta concentrazione a un'area a bassa concentrazione. Nel contesto di un forno, gli atomi droganti in un gas sono spinti da un calore elevato (spesso superiore a 1000°C) a diffondersi e integrarsi nella struttura cristallina del wafer di silicio.

L'Obiettivo: Cambiare le Proprietà del Silicio

Il silicio puro è un semiconduttore, il che significa che non conduce bene l'elettricità da solo. Introducendo impurità specifiche (droganti) come boro o fosforo, possiamo cambiarne il comportamento. Questo processo di "drogaggio" crea regioni di tipo N (negativo) e di tipo P (positivo), che sono i blocchi costitutivi essenziali dei transistor.

Attivazione degli Impianti Ionici

Spesso, i droganti vengono introdotti per la prima volta nel wafer utilizzando un processo chiamato impiantazione ionica, in cui gli ioni vengono fisicamente sparati sulla superficie del silicio. Questo metodo è veloce e preciso ma danneggia il reticolo cristallino del silicio.

Il forno a diffusione esegue il passaggio critico successivo. L'alto calore serve a due scopi: ripara il danno cristallino e "attiva" i droganti, permettendo loro di stabilirsi nel reticolo e diventare elettricamente attivi.

Perché un Forno Verticale? Il Vantaggio Ingegneristico

Il passaggio dai vecchi forni orizzontali a quelli verticali moderni è stato dettato dalla necessità di maggiore precisione e rese più elevate man mano che i chip diventavano più complessi.

Minimizzazione della Contaminazione da Particelle

Questo è il vantaggio principale. In un tubo orizzontale, la gravità può far cadere particelle microscopiche dal soffitto del tubo sui wafer sottostanti, creando difetti. In un forno verticale, i wafer sono impilati verticalmente. La gravità lavora con il design, tirando qualsiasi potenziale contaminante verso il basso e lontano dalle superfici attive del wafer.

Uniformità Termica Superiore

Riscaldare una pila di wafer da tutti i lati in un cilindro verticale crea un ambiente termico più uniforme. Ciò garantisce che ogni wafer—e ogni chip su ogni wafer—sperimenti lo stesso identico profilo di temperatura, portando a prestazioni elettriche altamente consistenti e prevedibili.

Migliore Efficienza del Lotto e Ingombro

I forni verticali possono elaborare un grande lotto di wafer (una "barca") in un ingombro di camera bianca più piccolo rispetto alle loro controparti orizzontali. I wafer vengono caricati nella barca dal basso e sollevati nel tubo di processo sigillato, un sistema efficiente e automatizzato che migliora la produttività.

Comprendere i Compromessi

Sebbene dominanti nel settore, i forni verticali hanno caratteristiche specifiche che li rendono adatti a determinati processi ma non ad altri.

Costo e Complessità Elevati

Questi sono sistemi altamente sofisticati e costosi. L'automazione robotica per la movimentazione dei wafer, i controlli avanzati del flusso di gas e la gestione precisa della temperatura contribuiscono ai loro significativi costi di capitale e alla complessità operativa.

Manutenzione e Infrastruttura

L'orientamento verticale, sebbene ottimo per la pulizia, può rendere alcune attività di manutenzione più difficili rispetto a un sistema orizzontale. La loro altezza può anche essere una considerazione per la disposizione e l'infrastruttura dell'impianto di fabbricazione (fab).

Progettato per la Lavorazione a Lotto

I forni a diffusione verticale sono ideali per processi lunghi e stabili che durano ore, come la diffusione e l'ossidazione, dove un intero lotto di wafer viene trattato in modo identico. Non sono adatti per processi che richiedono un riscaldamento e raffreddamento molto rapidi di un singolo wafer, che è gestito da apparecchiature diverse come i sistemi di elaborazione termica rapida (RTP).

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione del forno aiuta a contestualizzare il suo ruolo nell'obiettivo più ampio di creare un dispositivo semiconduttore funzionale.

- Se il tuo obiettivo principale è la resa e l'uniformità del processo: Il vantaggio chiave del forno verticale è la sua capacità di minimizzare i difetti delle particelle e fornire un'eccezionale consistenza termica su grandi lotti.

- Se il tuo obiettivo principale è la fisica dei dispositivi: Il forno è lo strumento critico che attiva i droganti e ricue i danni cristallini, definendo direttamente le proprietà elettriche finali dei transistor.

- Se il tuo obiettivo principale sono le operazioni e l'efficienza della fabbrica: Il forno verticale offre un'elevata produttività in un ingombro compatto, rendendolo un pilastro della produzione moderna ad alto volume.

In definitiva, il forno a diffusione verticale è uno strumento indispensabile nella moderna fabbricazione di chip, consentendo la precisione a livello atomico richiesta per costruire i complessi circuiti integrati odierni.

Tabella riassuntiva:

| Caratteristica Chiave | Beneficio nella Produzione di Semiconduttori |

|---|---|

| Orientamento Verticale del Wafer | Minimizza la contaminazione da particelle, migliorando la resa del processo. |

| Riscaldamento Cilindrico | Fornisce un'uniformità termica superiore per prestazioni costanti del dispositivo. |

| Elaborazione a Lotto | Consente una produzione ad alta produttività in un ingombro compatto della camera bianca. |

| Controllo ad Alta Temperatura | Attiva i droganti e ripara i danni cristallini da impiantazione ionica. |

Pronto a migliorare il tuo processo di fabbricazione di semiconduttori?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di elaborazione termica essenziali per la ricerca e sviluppo e la produzione. La nostra esperienza può aiutarti a raggiungere la precisione, l'uniformità e la resa richieste per la produzione avanzata di chip.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di elaborazione dei wafer.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore