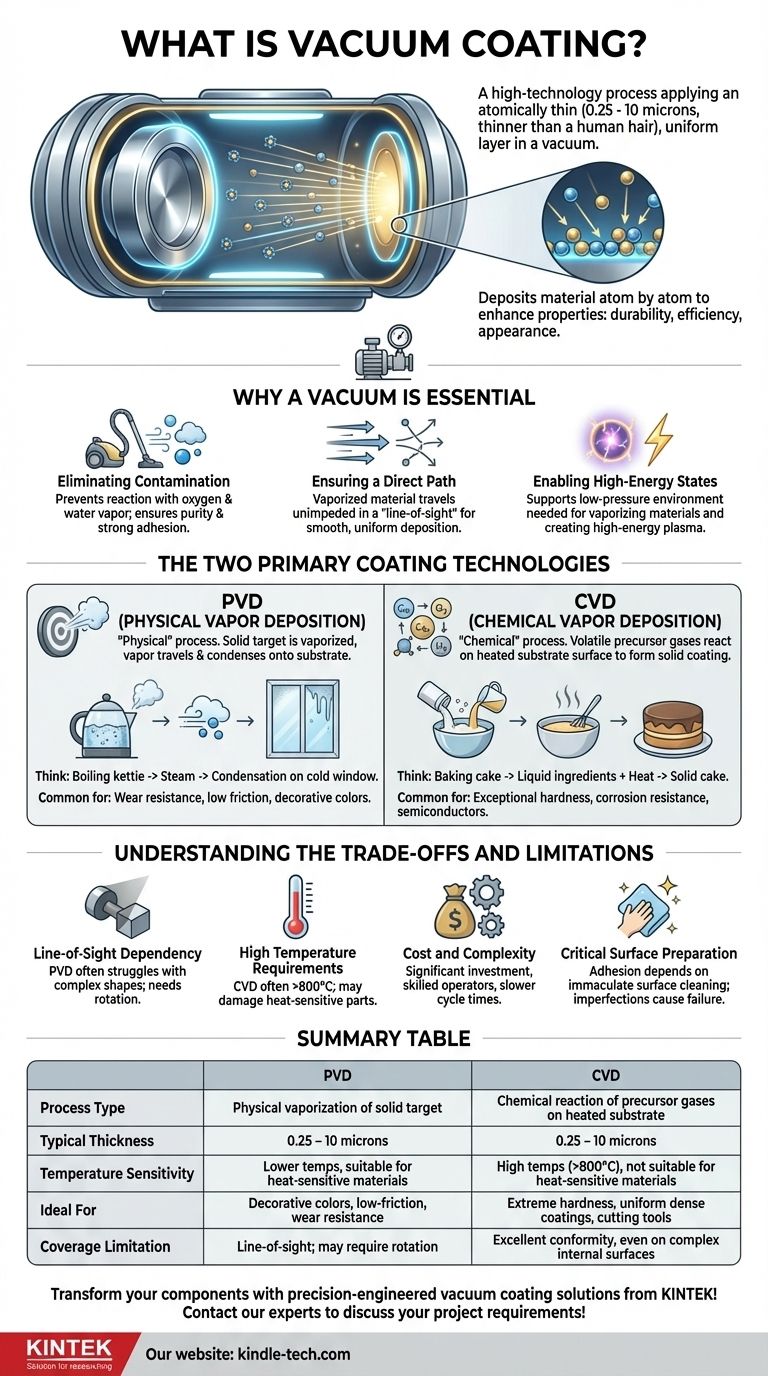

In sostanza, un rivestimento a vuoto è un processo ad alta tecnologia utilizzato per applicare uno strato eccezionalmente sottile e uniforme di materiale sulla superficie di un oggetto all'interno di una camera a vuoto. Questo processo non è come la pittura; comporta la deposizione di materiale atomo per atomo per migliorare fondamentalmente le proprietà dell'oggetto, come la sua durata, efficienza o aspetto. Questi rivestimenti sono incredibilmente sottili, spesso con uno spessore che varia da soli 0,25 a 10 micron, molte volte più sottili di un capello umano.

Lo scopo principale dell'utilizzo di un vuoto è eliminare tutta l'aria e il vapore acqueo. Questo ambiente incontaminato previene la contaminazione e consente ai materiali di rivestimento di viaggiare dalla loro fonte alla superficie dell'oggetto senza interferenze, garantendo uno strato finale puro, denso e altamente aderente.

Perché il vuoto è essenziale

Il vuoto stesso non è solo un'impostazione; è lo strumento critico che abilita l'intero processo. Senza di esso, sarebbe impossibile creare rivestimenti a film sottile ad alte prestazioni per tre ragioni fondamentali.

Eliminazione della contaminazione

L'atmosfera normale è piena di particelle come ossigeno, azoto e vapore acqueo. Se presenti durante il processo di rivestimento, queste particelle reagirebbero con il materiale di deposizione e si incorporerebbero nel rivestimento, creando impurità che ne compromettono la resistenza, l'adesione e le proprietà desiderate.

Garantire un percorso diretto

Nel vuoto, il materiale di rivestimento vaporizzato può viaggiare in linea retta e ininterrotta dalla fonte al substrato (l'oggetto da rivestire). Questa deposizione a "linea di vista" è fondamentale per creare uno strato liscio e uniforme. In aria normale, le particelle di rivestimento entrerebbero in collisione con le molecole d'aria, disperdendosi casualmente e risultando in un film debole, irregolare e poroso.

Abilitare stati ad alta energia

Molti processi di rivestimento avanzati richiedono la generazione di un plasma ad alta energia, che è un gas ionizzato. Queste condizioni ad alta energia, necessarie per vaporizzare il materiale sorgente e garantire un forte legame con il substrato, possono essere create e mantenute solo nell'ambiente a bassa pressione di un vuoto.

Le due principali tecnologie di rivestimento

Sebbene esistano molte varianti, quasi tutti i rivestimenti a vuoto rientrano in due categorie principali: deposizione fisica da fase vapore (PVD) e deposizione chimica da fase vapore (CVD).

Deposizione fisica da fase vapore (PVD)

Il PVD è un processo "fisico". Un materiale sorgente solido, noto come target, viene vaporizzato in una nuvola di atomi o molecole. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato più freddo, formando un film sottile solido.

Pensala come far bollire un bollitore: il vapore (vapore) sale e si condensa come acqua (un film solido) su una finestra fredda della cucina. Il PVD è una versione di questo principio su scala atomica e altamente controllata ed è comunemente utilizzato per la resistenza all'usura, la riduzione dell'attrito e l'applicazione di brillanti colori decorativi.

Deposizione chimica da fase vapore (CVD)

Il CVD è un processo "chimico". Invece di iniziare con un solido, uno o più gas precursori volatili vengono introdotti nella camera a vuoto. Questi gas si decompongono e reagiscono sulla superficie di un substrato riscaldato, formando il rivestimento solido desiderato.

Questo è più simile alla cottura di una torta, dove gli ingredienti liquidi (i gas) reagiscono con il calore per formare una torta solida (il rivestimento). Il CVD è rinomato per la creazione di rivestimenti eccezionalmente duri, durevoli e resistenti alla corrosione, rendendolo vitale nella produzione di utensili da taglio e semiconduttori.

Comprendere i compromessi e i limiti

Il rivestimento a vuoto è una soluzione potente ma non universalmente perfetta. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Dipendenza dalla linea di vista

La maggior parte dei processi PVD fatica a rivestire forme interne complesse o i lati posteriori degli oggetti, poiché il rivestimento può depositarsi solo sulle superfici che può "vedere" dalla sorgente. Le parti devono spesso essere ruotate su dispositivi di fissaggio complessi per ottenere una copertura completa.

Requisiti di alta temperatura

I processi CVD, in particolare, spesso richiedono che il substrato venga riscaldato a temperature molto elevate (spesso >800°C). Ciò può danneggiare o alterare negativamente le proprietà del materiale sottostante, rendendolo inadatto per acciai trattati termicamente, plastiche o altri componenti sensibili alla temperatura.

Costo e complessità

I sistemi di deposizione a vuoto rappresentano investimenti di capitale significativi. Si basano su una serie di pompe che lavorano in tandem per ottenere l'alto vuoto necessario, richiedono operatori qualificati e possono avere tempi di ciclo più lenti rispetto ai metodi di rivestimento tradizionali come l'elettrodeposizione, rendendo il processo più costoso.

Preparazione critica della superficie

Le prestazioni di un rivestimento a vuoto dipendono interamente dalla sua adesione al substrato. La superficie del pezzo deve essere immacolatamente pulita da tutti gli oli, gli ossidi e le micro-contaminazioni prima di entrare nella camera. Qualsiasi imperfezione diventerà un punto di rottura per il rivestimento.

Fare la scelta giusta per la tua applicazione

La selezione del processo corretto dipende interamente dal materiale del tuo pezzo e dal tuo obiettivo di prestazione.

- Se la tua attenzione principale è sulla durezza estrema e sulla resistenza all'usura su un pezzo tollerante alla temperatura: Il CVD è spesso la scelta superiore per i suoi rivestimenti uniformi, densi e ben aderenti.

- Se la tua attenzione principale è sull'aggiunta di un colore decorativo durevole, una superficie a basso attrito o uno strato resistente all'usura su un materiale sensibile alla temperatura: Il PVD offre maggiore flessibilità con un'ampia gamma di materiali a temperature di processo inferiori.

- Se la tua attenzione principale è sulla resistenza alla corrosione per un pezzo semplice: Sia il PVD che il CVD possono offrire soluzioni eccellenti, con la scelta che spesso dipende dall'ambiente corrosivo specifico e dai vincoli di costo.

Comprendendo questi principi fondamentali, puoi sfruttare il rivestimento a vuoto per trasformare un materiale standard in un componente ad alte prestazioni e costruito appositamente.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione fisica da fase vapore) | CVD (Deposizione chimica da fase vapore) |

|---|---|---|

| Tipo di processo | Vaporizzazione fisica di un target solido | Reazione chimica di gas precursori su un substrato riscaldato |

| Spessore tipico del rivestimento | 0,25 - 10 micron | 0,25 - 10 micron |

| Sensibilità alla temperatura | Temperature più basse, adatte per materiali sensibili al calore | Temperature elevate (>800°C), non adatte per materiali sensibili al calore |

| Ideale per | Colori decorativi, superfici a basso attrito, resistenza all'usura su vari materiali | Durezza estrema, rivestimenti densi uniformi, utensili da taglio, semiconduttori |

| Limitazione di copertura | Linea di vista; potrebbe richiedere la rotazione per forme complesse | Eccellente conformità, anche su superfici interne complesse |

Trasforma i tuoi componenti con soluzioni di rivestimento a vuoto ingegnerizzate con precisione da KINTEK!

Sia che tu debba migliorare la resistenza all'usura, aumentare la protezione dalla corrosione o ottenere finiture decorative brillanti, la nostra esperienza nelle tecnologie PVD e CVD garantisce che i tuoi materiali soddisfino i più elevati standard di prestazione.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, servendo diverse esigenze di laboratorio e industriali con soluzioni affidabili e di alta qualità. Lascia che ti aiutiamo a selezionare il processo di rivestimento ideale per la tua applicazione specifica.

Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e scoprire come le nostre soluzioni di rivestimento a vuoto possono aggiungere valore ai tuoi prodotti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni