Nella sua essenza, uno strumento di sputtering è un'apparecchiatura altamente specializzata che opera sotto alto vuoto per depositare strati eccezionalmente sottili e uniformi di materiale su una superficie. Questo processo, noto come deposizione a sputtering, non riguarda la fusione o l'evaporazione del materiale; utilizza invece un meccanismo fisico per trasferire con precisione atomi da una sorgente (il "target") a una destinazione (il "substrato").

Uno strumento di sputtering funziona come una sabbiatrice subatomica. Utilizza ioni ad alta energia nel vuoto per espellere fisicamente atomi dal materiale sorgente, che poi viaggiano e si depositano come un film ultra-sottile e altamente controllato su un altro oggetto.

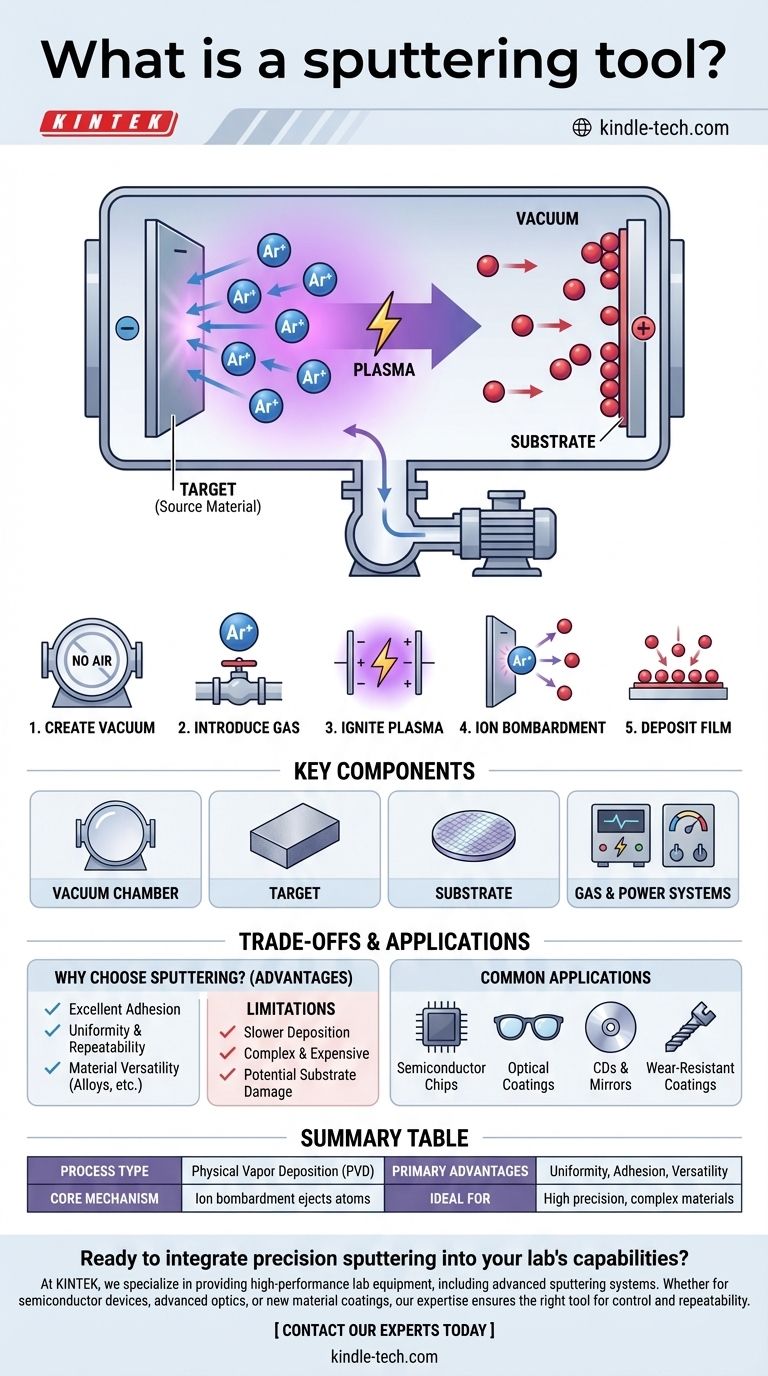

Come funziona lo sputtering: dal plasma al film sottile

Il processo di sputtering è un tipo di Deposizione Fisica da Vapore (PVD) che si basa su una serie di passaggi fisici attentamente controllati per costruire un film, un atomo alla volta.

Passaggio 1: Creazione del Vuoto

L'intero processo deve avvenire in una camera ad alto vuoto. Questo è un requisito non negoziabile, poiché rimuove aria e altre particelle che altrimenti colliderebbero con gli atomi "sputterati" e contaminerebbero il film finale.

Passaggio 2: Introduzione del Gas di Sputtering

Una piccola quantità, controllata con precisione, di un gas inerte, tipicamente Argon (Ar), viene introdotta nella camera a vuoto. Questo gas diventerà il "mezzo di sabbiatura".

Passaggio 3: Accensione del Plasma

Un forte campo elettrico viene applicato all'interno della camera. Il materiale da depositare (il target) viene caricato negativamente (diventando un catodo), mentre il supporto del substrato o le pareti della camera agiscono come carica positiva (anodo). Questa alta tensione accende il gas Argon, strappando elettroni dai suoi atomi e creando un bagliore visibile di gas ionizzato noto come plasma.

Passaggio 4: Bombardamento Ionico

Gli ioni Argon positivi (Ar+) all'interno del plasma vengono ora accelerati potentemente verso il target carico negativamente. Essi collidono con la superficie del target con significativa energia cinetica.

Passaggio 5: Deposizione sul Substrato

Questo bombardamento ad alta energia espelle fisicamente, o "sputterizza," atomi dal materiale target. Questi atomi espulsi viaggiano attraverso il vuoto e si depositano sul substrato, costruendo gradualmente un film sottile, uniforme e denso.

Componenti Chiave di un Sistema di Sputtering

Sebbene i progetti varino, tutti gli strumenti di sputtering condividono diversi componenti fondamentali che consentono questo processo preciso.

La Camera a Vuoto

È l'involucro sigillato dove avviene la deposizione. È collegata a una serie di potenti pompe in grado di rimuovere quasi tutta l'aria per creare l'ambiente ad alto vuoto necessario.

Il Target (Materiale Sorgente)

È un blocco o una piastra realizzata con il materiale che si desidera depositare. Può essere un metallo puro, una lega o persino un composto ceramico. Il target funge da sorgente per gli atomi del rivestimento.

Il Substrato

È l'oggetto o il wafer che riceve il rivestimento. È posizionato con cura all'interno della camera per garantire che venga rivestito uniformemente dagli atomi "sputterati".

I Sistemi di Gas e Alimentazione

Un sistema di gestione del gas controlla il flusso preciso di Argon nella camera. Un alimentatore ad alta tensione—sia a Corrente Continua (DC) per target conduttivi sia a Radio Frequenza (RF) per target non conduttivi (isolanti)—fornisce l'energia per creare e sostenere il plasma.

Comprendere i Compromessi e le Applicazioni

Lo sputtering viene scelto per motivi specifici ed è una tecnologia fondamentale in molte industrie avanzate.

Perché Scegliere lo Sputtering?

Il vantaggio principale dello sputtering è il controllo. Produce film con eccellente adesione al substrato, eccezionale uniformità su ampie aree e spessore altamente ripetibile. Può anche essere utilizzato per depositare materiali complessi come leghe senza alterarne la composizione chimica.

Applicazioni Comuni

I film "sputterati" si trovano ovunque nella tecnologia moderna. Vengono utilizzati per creare il cablaggio metallico microscopico nei chip semiconduttori, applicare rivestimenti antiriflesso sulle lenti degli occhiali, produrre gli strati riflettenti su CD e specchi e applicare rivestimenti duri e resistenti all'usura su utensili da taglio.

Limitazioni da Considerare

Lo sputtering è generalmente un processo di deposizione più lento rispetto ad alternative come l'evaporazione termica. Anche l'attrezzatura è complessa e costosa. Inoltre, la natura ad alta energia del bombardamento ionico può talvolta causare danni a substrati molto delicati o sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i punti di forza fondamentali dello sputtering aiuta a chiarire il suo ruolo nella produzione e nella ricerca.

- Se la tua priorità principale è la precisione e la qualità del film: Lo sputtering è la scelta superiore per creare film densi e altamente aderenti con un eccellente controllo dello spessore, essenziale per l'ottica e l'elettronica.

- Se la tua priorità principale è la versatilità dei materiali: La capacità di depositare leghe, composti e isolanti (utilizzando l'alimentazione RF) rende lo sputtering più flessibile rispetto ai metodi limitati a metalli puri a basso punto di fusione.

- Se la tua priorità principale è la deposizione ad alta velocità di metalli semplici: Potresti prendere in considerazione l'evaporazione termica, che può essere un processo più veloce e meno complesso per determinate applicazioni.

In definitiva, lo strumento di sputtering è uno strumento indispensabile per ingegnerizzare materiali su scala atomica, abilitando le prestazioni di innumerevoli prodotti ad alta tecnologia.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Bombardamento ionico di un materiale target per espellere atomi |

| Vantaggi Principali | Eccellente uniformità del film, adesione e versatilità dei materiali |

| Applicazioni Comuni | Metallizzazione dei semiconduttori, rivestimenti ottici, strati resistenti all'usura |

| Ideale Per | Applicazioni che richiedono alta precisione e deposizione di materiali complessi |

Pronto a integrare lo sputtering di precisione nelle capacità del tuo laboratorio?

In KINTEK, siamo specializzati nel fornire apparecchiature di laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati, per soddisfare le esigenze rigorose della moderna ricerca e sviluppo. Sia che tu stia lavorando su dispositivi semiconduttori, ottiche avanzate o nuovi rivestimenti di materiali, la nostra esperienza ti assicura di ottenere lo strumento giusto per un controllo e una ripetibilità senza pari.

Discutiamo di come una soluzione di sputtering KINTEK può migliorare i tuoi processi di film sottile. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura