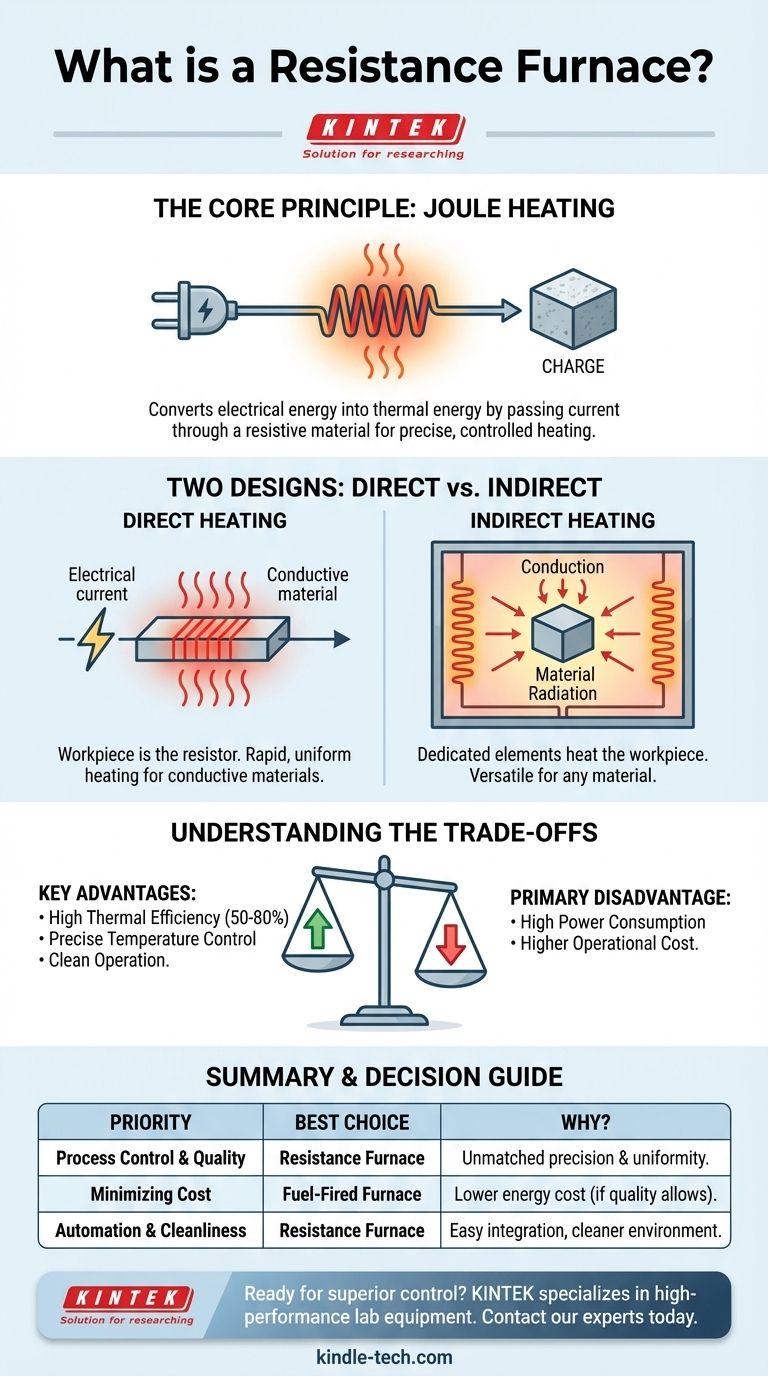

In sostanza, un forno a resistenza è un tipo di forno industriale che genera calore facendo passare una corrente elettrica attraverso un materiale resistivo. Funziona sul principio fondamentale del riscaldamento Joule, convertendo l'energia elettrica direttamente in energia termica. Questo metodo consente un riscaldamento altamente controllato ed efficiente, rendendolo un pilastro della moderna lavorazione dei materiali.

Un forno a resistenza sfrutta il calore prevedibile generato dalla resistenza elettrica per offrire un controllo preciso della temperatura. La decisione fondamentale nell'utilizzarne uno si riduce a un compromesso: accettare il suo elevato consumo energetico in cambio di una qualità di riscaldamento superiore e di un potenziale di automazione.

Come i forni a resistenza generano calore

Un forno a resistenza funziona sfruttando un semplice principio fisico. Comprendere questo meccanismo è fondamentale per apprezzarne le applicazioni e i limiti.

Il principio del riscaldamento Joule

Al suo cuore, il forno opera sulla prima legge di Joule. Questa legge afferma che quando una corrente elettrica passa attraverso un conduttore, genera calore. La quantità di calore è direttamente proporzionale alla resistenza elettrica del materiale e al quadrato della corrente.

Controllando la tensione e la corrente, il forno può produrre una quantità precisa e prevedibile di energia termica. Questo è lo stesso principio che alimenta elettrodomestici comuni come fornelli elettrici e tostapane, ma applicato su scala industriale.

Dall'energia elettrica all'energia termica

Il forno è alimentato dall'elettricità, tipicamente utilizzando la tensione esistente disponibile in un impianto industriale. Questa energia elettrica viene convogliata in un materiale resistivo. Mentre l'elettricità fatica a passare attraverso questa resistenza, dissipa la sua energia sotto forma di calore, che viene poi trasferito al materiale o alla "carica" all'interno del forno.

I due design principali: riscaldamento diretto vs. indiretto

I forni a resistenza sono ampiamente classificati in due tipi in base a come il calore viene applicato al pezzo. Questa scelta di design ha implicazioni significative per l'applicazione del forno.

Riscaldamento diretto: il materiale è la resistenza

In un design a riscaldamento diretto, il materiale da riscaldare (noto come carica del forno) funge anche da elemento riscaldante. Una corrente elettrica viene fatta passare direttamente attraverso il pezzo stesso.

Questo metodo è meno comune ed è adatto solo per materiali sufficientemente conduttivi. Il calore viene generato internamente all'interno del pezzo, il che può portare a un riscaldamento molto rapido e uniforme.

Riscaldamento indiretto: utilizzo di elementi riscaldanti dedicati

Questo è il design più diffuso. In un forno indiretto, elementi riscaldanti elettrici specializzati realizzati con leghe ad alta resistenza sono installati all'interno del forno, spesso rivestendo le pareti.

La corrente passa attraverso questi elementi, facendoli diventare incandescenti. Il calore viene quindi trasferito al pezzo tramite una combinazione di conduzione, convezione e irraggiamento. Questo metodo è più versatile in quanto può riscaldare qualsiasi tipo di materiale, indipendentemente dalle sue proprietà elettriche.

Comprendere i compromessi

Nessuna tecnologia è una soluzione universale. Il valore di un forno a resistenza è definito dai suoi vantaggi specifici e dal suo principale, inevitabile svantaggio.

Vantaggi chiave: alta efficienza e controllo

I forni a resistenza sono noti per la loro elevata efficienza termica, che spesso varia dal 50% all'80%. Poiché il calore è generato all'interno del forno, meno energia viene persa nell'ambiente circostante rispetto alle alternative alimentate a combustibile.

La loro maggiore forza è la facilità di controllo del sistema termico. L'input elettrico può essere regolato con estrema precisione, consentendo temperature stabili e profili di riscaldamento complessi. Ciò li rende ideali per riscaldare pezzi esigenti che richiedono un rigoroso controllo di qualità.

Lo svantaggio principale: elevato consumo energetico

Lo svantaggio principale è il costo. La conversione dell'elettricità in calore su scala industriale consuma una quantità significativa di energia. Sebbene siano efficienti nell'uso del calore, la loro dipendenza dall'elettricità può renderli costosi da gestire, specialmente nelle regioni con costi elevati dell'elettricità.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnologia di riscaldamento dipende interamente dalle priorità del tuo progetto.

- Se il tuo obiettivo principale è il controllo del processo e la qualità del prodotto finale: Un forno a resistenza è una scelta eccellente grazie alla sua ineguagliabile precisione e uniformità della temperatura.

- Se il tuo obiettivo principale è minimizzare le spese operative: L'elevato consumo energetico è un fattore critico, e un forno a combustibile potrebbe essere un'alternativa più economica, a condizione che possa soddisfare i tuoi standard di qualità.

- Se il tuo obiettivo principale è l'automazione e il funzionamento pulito: Il semplice sistema a propulsione elettrica di un forno a resistenza si integra facilmente nelle linee di produzione automatizzate e fornisce un ambiente di lavoro più pulito.

Comprendere questo equilibrio tra precisione e consumo energetico è la chiave per sfruttare efficacemente la tecnologia dei forni a resistenza.

Tabella riassuntiva:

| Caratteristica | Riscaldamento diretto | Riscaldamento indiretto |

|---|---|---|

| Come funziona | La corrente passa attraverso il pezzo stesso | La corrente passa attraverso elementi riscaldanti dedicati |

| Ideale per | Materiali elettricamente conduttivi | Qualsiasi tipo di materiale |

| Velocità di riscaldamento | Molto rapida e uniforme | Più lenta, trasferita tramite irraggiamento/convezione |

| Vantaggio principale | Alta efficienza per materiali specifici | Versatilità |

Pronto a raggiungere un controllo di processo e una qualità del prodotto superiori?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a resistenza progettati per un controllo preciso della temperatura e un riscaldamento uniforme. Che la tua priorità sia la ricerca e sviluppo, il controllo qualità o la produzione automatizzata, le nostre soluzioni offrono l'affidabilità e l'efficienza di cui il tuo laboratorio ha bisogno.

Contatta i nostri esperti oggi stesso per trovare la soluzione di riscaldamento perfetta per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali